Образец график проведения то. План-график технического обслуживания транспортных средств. Образец

Планирование ТО-1 и ТО-2.

Планирование ТО-1 и ТО-2 при эксплуатации автотранспорта производится следующим образом:

- Определяется периодичность проведения ТО-1 и ТО-2 для конкретных марок автомобилей с учетом корректирующих коэффициентов. Данные заносятся в форму журнала учета пробегов и ТО (как контрольные цифры). Нормы периодичности ТО-1 и ТО-2 по маркам автомобилей приведены в

Для каждого автомобиля – своя страница (разворот) в журнале. Например, заголовок страницы (разворота) в журнале: марка – УАЗ-3303, гос. номер – Х218, ТО-1 – 3200 км, ТО-2 – 12800 км.

- Журнал учета ТО-1 и ТО-2 предусматривает годовой период учета пробегов и планирования ТО-1 и ТО-2 по месяцам.

- Среднесуточный пробег.

Является основным показателем для планирования номерных обслуживаний. Определяется как среднее значение за предшествующий планируемому период (за предшествующий месяц).

- На основании путевых листов в журнал учета пробегов и техобслуживаний заносятся значения пробегов автомобилей за каждый день нарастающим итогом.

- Определяется дата постановки на ТО-1 и ТО-2 (периодичность ТО-1 и ТО-2 делится на среднесуточный пробег, тем самым подсчитывается количество дней, через которое следует провести постановку на ТО).

Пример из таблицы. Для УАЗ – 3303 периодичность ТО–1 составляет 3200 км, ТО-2 – 12800 км. Планируемые ТО-1 приходятся на 5 февраля, 14 марта, 13 апреля и т.д. Планируемые ТО-2 – на 12 мая и 20 сентября.

- Планируемые даты постановки на ТО-1 и ТО-2 сводятся в график технического обслуживания автомобилей на месяц. Форма исполнения графика – принудительная.

Форма журнала учета пробегов и технических обслуживаний (заполнение в июне –декабре аналогично примеру в январе-мае).

| Месяц | Марка – УАЗ-3303; Гос. номер – Х218; ТО-1 – 3200 км, ТО-2 – 12800 км | ||||||||||||||

| Дни месяца, пробег в км нарастающим итогом | |||||||||||||||

| 1 | 2 | … | 5 | 6 | … | 12 | 13 | 14 | … | 28 | 29 | 30 | 31 | Всего за месяц | |

| Январь | — | — | … | 386 | 490 | … | 920 | 1040 | 1200 | … | 2300 | 2400 | 2540 | 2670 | 2670 |

| Февраль | 135 | 260 | … | О | 670 | … | 990 | 1120 | 1280 | … | 2630 | – | – | – | 2630 |

| Март | 140 | 290 | … | 700 | – | … | 900 | 1100 | О | … | 2800 | 3010 | 3200 | 3400 | 3400 |

| Апрель | 125 | 270 | … | 680 | – | … | 890 | О | 1040 | … | – | 2800 | 2960 | 3100 | 3100 |

| Май | – | – | … | 340 | 490 | … | □ | 1060 | 1200 | … | 2490 | 2600 | 2760 | 2900 | 2900 |

| Июнь | … | … | … | 3000 | |||||||||||

| … | |||||||||||||||

| Ноябрь | … | … | … | 3030 | |||||||||||

| Декабрь | … | О | … | … | 2690 | ||||||||||

| Итого за год | 33800 | ||||||||||||||

Условные обозначения: О – ТО-1; □ – ТО-2.

7. График ТО-1 и ТО-2.

Данные из журнала учета пробегов и номерных обслуживаний позволяют запланировать на каждый рабочий день определенного месяца проведение ТО-1 и ТО-2. Например, 1 июня на техобслуживание должны встать 2 автомобиля: ЗИЛ-5301 гос. номер Х281 на ТО-1 и ЗИЛ – 5301 гос. номер Х-304 на ТО-2. 2 июня по графику должны встать 2 автомобиля только на ТО-1, 3 июня – 2 автомобиля (ТО-1 и ТО-2) и т. д.

| Марка | Гос. номер | Вид ТО | Дата постановки |

| ЗИЛ-5301 | Х281 | ТО-1 | 1.06 |

| ЗИЛ-5301 | Х304 | ТО-2 | 1.06 |

| ГАЗ-32213 | Х415 | ТО-1 | 2.06 |

| УАЗ-2206 | Х947 | ТО-1 | 2.06 |

| ГАЗ-2705 | Х718 | ТО-1 | 3.06 |

| УАЗ-31519 | Х112 | ТО-2 | 3.06 |

| … | … | … | … |

| … | … | … | … |

| ГАЗ-3307 | Х939 | ТО-1 | 29.06 |

| КАМАЗ-5320 | Х299 | ТО-1 | 29.06 |

| Урал-4320 | Х548 | ТО-2 | 30.06 |

| ЗИЛ-431410 | Х419 | ТО-1 | 30.06 |

Автотранс — консультант. ру.

Вы можете за 5 мин. получить шаблон Плана-Графика технического обслуживания транспортных средств на эл. почту. Предлагаемый образец содержит необходимую информацию, которая должна быть документально зафиксирована в соответствии с требованиями обеспечения технического состояния автомобилей, в целях недопущения их к эксплуатации при наличии неисправностей, угрожающих безопасности дорожного движения. План-График прохождения ТО в таком виде требуют надзорные органы (УГАДН) при проверке обеспечения БДД на предприятии.

В соответствии со ст.20 ФЗ №-196 "О Безопасности Дорожного Движения", от 10.12.1995 г. (в ред. от 08.06.2015г ), юридические лица и индивидуальные предприниматели, осуществляющие свою деятельность на территории РФ и эксплуатирующие транспорт, обязаны обеспечивать БДД, и, в связи с этим, Закон "О БДД", возлагает обязанность на юридические лица и ИП обеспечить соответствие технического состояния транспорта требованиям БДД и не допускать транспортные средства к эксплуатации при неисправностях, которые угрожают безопасности дорожного движения.

Зачастую, компании, эксплуатирующие транспортные средства, не имеют своей ремонтной базы. С экономической точки зрения это вполне оправданно. Имея всего несколько единиц автомобилей, обзаводиться техническим центром и держать в штате механиков и слесарей нецелесообразно. Поэтому, организации передают это дело на аутсорсинг, заключив договор на обслуживание своего транспорта с сервисными техническими центрами (СТО). Это очень удобно: в СТО проводят диагностику, заменяют расходные материалы, своевременно проводят необходимую профилактику, а при обнаружении неисправности - оперативно ее устраняют. Собственно, такой договор с СТО и можно признать обеспечивающим требования законодательства о БДД. Ведь по договору проводится своевременное ТО, а значит соблюдение исправного технического состояния транспорта соблюдается, что и требует закон. И здесь можно было бы поставить точку, если бы не возникали коллизии при проверках документации по БДД, проводимых сотрудниками УГАДН, о чем расскажем поподробней.

Дело в том, что при проверках УГАДН полностью не удовлетворяет такой документ, как договор с СТО. Да, обслуживаетесь. Да, проходите ТО. Но как, с какой периодичностью, в какой период времени, через какой интервал пробега? В Актах приемки-сдачи а/м на ТО и платежных поручениях ковыряться не станут, поскольку это документооброт между хозяйствующими субъектами. Главное, чтобы на предприятии контролировали и учитывали проведение самого ТО и текущего ремонта. Поэтому, организации которые уже сталкивались с проверками по обеспечению БДД, имеющие в этом опыт, предпочитают вести либо журнал проведения ТО, либо План-график технического обслуживания ТС. Но и здесь к журналу возникает масса вопросов, ведь по смыслу, журнал - это документ фиксирующий уже проведенное техническое мероприятие. Другое дело План-График, который и планирует ТО и устанавливает периодичность его проведения, тем более, на практике по факту планируемые даты с фактическими могут и не совпадать, но это уже, согласитесь, не так уж и важно.

План-график технического обслуживания ТС устанавливает контроль за соблюдением сроков проведения технического обслуживания (ТО), установленных заводами-изготовителями. Как правило, срок проведения ТО наступает при достижении определенного времени или пробега автомобиля.

Итак, Закон "О БДД ", возлагает обязанность на юридические лица и ИП обеспечить соответствие технического состояния транспорта требованиям БДД и не допускать транспортные средства к эксплуатации при неисправностях, которые угрожают безопасности дорожного движения. Требования закона обязывает юр.лиц и ИП обеспечить наличие сотрудника, ответственного за техническое состояние транспортных средств и их правильную эксплуатацию. Он руководствуется Д . Согласно инструкции, ответственный за техсостояние обязан проводить следующие мероприятия:

- Обеспечение безаварийной работы транспортных средств;

- Выпуск транспортных средств на линию и приеме с линии;

- Контроль за правильной эксплуатацией транспортных средств;

- Технический надзор - выявление причин неисправностей и принятие мер к их устранению;

- Организация передачу а/м в ремонтные мастерские, принятие их в эксплуатацию;

- Контроль за качеством и своевременностью выполнения работ по ТО, в соответствии с Планом-Графиком ;

- Оформление документации на ремонт ТС после аварий;

- К онтроль за постановку ТС на стоянку п осле окончания работы водителя;

- Участие в проведении технического осмотра ТС;

- Внесение предложений о наложении дисциплинарных взысканий на водителей;

- Контроль за показаниями спидометров;

- Проверка у водителей документов на право управления при выезде на линию;

Должностные обязанности и права механика, содержащиеся в инструкции, закрепляются Приказом о назначении ответственного по обеспечению безопасности дорожного движения . Если сотрудник является штатной единицей, то с ним должен быть заключен трудовой договор. В могут быть отражены все функции, содержащиеся в его должностной инструкции, в том числе функции по контролю за качеством и своевременностью выполнения работ по ТО, в соответствии с Планом-Графиком.

В случае, если юридическое лицо или ИП осуществляет деятельность, связанную с перевозками пассажиров и грузов, назначение должностного лица, механика, ответственного за техническое состояние - обязательно! Кроме того, такое лицо должно быть аттестовано, т.е. иметь удостоверение, выданное территориальным отделом УГАДН (управление госавтодорнадзора), с удостоверением о прохождении курсов повышения профессиональной квалификации. Если же юридическое лицо или ИП не осуществляет перевозки, а эксплуатирует автомобили для собственных нужд, то назначение ответственного за техсостояние производится по усмотрению руководителя. Он может закрепить такие функции за другим сотрудником, но если обязанность ни на кого не возложена, то, по умолчанию, обязанность по обеспечению технического состояния несет сам руководитель или Индивидуальный предприниматель.

План-График технического обслуживания автомобилей содержит в себе следующую информацию:

- Марка и номер автомобиля;

- Планируемая дата проведения технического ремонта;

- Планируемое техническое обслуживание по пробегу (количество км);

- Фактическая дата проведения ТО;

- Фактический пробег при проведенном ТО;

- ФИО, должность и подпись лица, ответственного за техническое состояние ТС;

План-График проведения ТО обязательно должен иметься среди других документов по БДД. документально подтвержденный контроль за соблюдением сроков проведения технического обслуживания ТС , в виде Плана-Графика .

В пакет документов по БДД входит более 50-ти документов: инструкции, приказы, акты, положения, графики, планы, журналы, путевые листы. Предлагаем Вам получить полный пакет таких образцов и шаблонов за 5 мин. Документы высылаются на эл почту. Внесите данные сотрудников и автомобилей, распечатайте, подпишите, сформируйте папку - к проверке УГАДН готовы!

Стоимость комплекта документов по БДД составляет 9000 руб , но сегодня мы дарим скидку более 50% и предлагаем получить готовые шаблоны документов всего за 3999 руб (!), при заказе с сайта. При оплате по безналичному расчету - 5000 руб . При шлите реквизиты для выставления счета на почту: info@сайт

1. ВВЕДЕНИЕ

Эффективность использования автотранспортных средств зависит от совершенства организации транспортного процесса и свойств автомобилей сохранять в определенных пределах значения параметров, характеризующих их способность выполнять требуемые функции. В процессе эксплуатации автомобиля его функциональные свойства постепенно ухудшаются вследствие изнашивания, коррозии, повреждения деталей, усталости материала, из которого они изготовлены и др. В автомобиле появляются различные неисправности, которые снижают эффективность его использования. Для предупреждения появления дефектов и своевременного их устранения автомобиль подвергают техническому обслуживанию (ТО) и ремонту.

ТО – это комплекс операций или операция по поддержанию работоспособности или исправности автомобиля при использовании по назначению, при стоянке, хранении или транспортировании. ТО является профилактическим мероприятием и проводится принудительно в плановом порядке, через строго определенные периоды эксплуатации автомобиля.

Ремонт – это комплекс операций по восстановлению работоспособности и восстановлению ресурса автомобиля или его составных частей. Ремонт проводится по потребности, которую выявляют в процессе ТО.

Выполнение работ по ТО и ремонту автомобиля предшествует оценка его технического состояния (диагностирование). Диагностирование при ТО проводят для определения его необходимости и прогнозирования момента возникновения неисправного состояния путем сопоставления фактических значений параметров, измеренных при контроле, с предельными. Диагностирование при ремонте автомобиля заключается в нахождении неисправности и установлении метода ремонта и объема работ при ремонте, а также проверке качества выполнения ремонтных работ. Своевременное проведение ТО и текущего ремонта подвижного состава позволяет содержать автомобили в технически исправном состоянии.

Несвоевременное техническое обслуживание создает благоприятные условия для дорожно-транспортных происшествий и предельных износов и поломок узлов и деталей автомобилей. Наиболее часто отказы возникают по двигателю. По числу отказов на двигатель автомобиля приходится примерно половина всех отказов. Поэтому в данном проекте разработан участок текущего ремонта двигателей автомобилей.

2. РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1. Расчет годового пробега парка.

2.1.1. Корректирование межремонтного пробега выполняем по формуле:

где – нормативный пробег до КР, по табл. 2.3. для автобуса ПАЗ-672 принимаем = 320 тыс. км; (1)

– коэффициент корректирования, учитывающий категорию условий эксплуатации, для III категории = 0,8 (табл. 2.8); (1)

– коэффициент корректирования, учитывающий модификацию подвижного состава, для базовой модели = 1,0 (табл. 2.9); (1)

– коэффициент корректирования, учитывающий природно-климатические условия эксплуатации, для Владимирской области, находящейся в зоне умеренно холодного климата = 0,9 (табл. 2.10); (1)

2.1.2. Средний межремонтный пробег парка определяется по формуле:

тыс. км,

тыс. км,

где и – соответственно количество автомобилей не прошедших и прошедших капитальный ремонт, = 295, = 70;

2.1.3. Корректирование удельного простоя в ТО и ТР выполняем по формуле:

![]() дн/1000 км,

дн/1000 км,

где – нормативный удельный простой в ТО и ТР, по табл. 2.6 принимаем = 0,4 дн/1000 км;

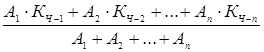

– усредненный коэффициент корректирования, учитывающий пробег автомобилей, определяется по формуле:

,

,

где , ,…, –количество автомобилей в интервалах пробега, заданных по табл. 2.11;

, , …, – соответствующие заданным интервалам коэффициенты корректирования (1)

Дн/1000 км,

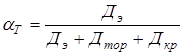

2.1.4. Расчет коэффициента технической готовности выполняем по формуле:

,

,

где – количество дней эксплуатации автомобиля в цикле:

– дни простоя автомобиля в ТО и ТР за цикл:

– дни пребывания автомобиля в КР, складывается из дней пребывания непосредственно в КР, по табл. 2.6 принимаем 20 дн., и дней транспортирования на КР, принимаем 2 дн. (1)

![]() .

.

2.1.5. Расчет коэффициента выпуска выполняем по формуле:

где – количество рабочих дней, = 305 дн.,

– количество календарных дней;

– коэффициент простоя, не зависящий от технического состояния подвижного состава, принимаем =0,97 (2)

2.1.6. Расчет годового пробега парка выполняем по формуле:

Таблица 1.

2.2. Расчет производственной программы.

2.2.1. Корректирование периодичности ТО проводим по формуле:

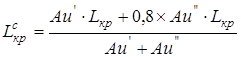

![]() км,

км,

где – нормативный пробег до ТО, по табл. 2.1 принимаем = 3500 км и = 14000 км; (1)

0,8 (табл. 2.8); (1)

0,9 (табл. 2.10). (1)

Полученные значения периодичности ТО корректируем с учетом среднесуточного пробега: , принимаем = 9.

Отсюда км, км.

Результаты расчетов сводим в таблицу:

Таблица 2.

| Виды ТО |

||||||

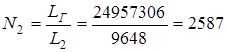

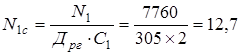

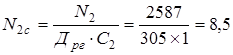

2.2.2. Расчет годовой производственной программы ТО выполняем по формуле:

Рассчитаем сменную программу ТО:

При данных значениях сменной программы обслуживания целесообразно использовать одну поточную линию ТО, при чем ТО-2 будет проводиться в две смены, а ТО-1 на этой же линии в межсменное время.

2.2.3. Корректирование трудоемкости ТО проводим по формуле:

![]() чел.-ч.

чел.-ч.

где – исходный норматив трудоемкости ТО, принимаем по табл. 2.2 = 5,5 чел.-ч., = 18,0 чел.-ч. (1)

1,0 (табл. 2.9) (1)

– коэффициент корректирования, учитывающий размеры АТП и количество технологически совместных групп подвижного состава; при числе автомобилей = 365 ед. и количестве технологически совместных групп менее 3, = 0,85 (табл. 2.12) (1)

2.2.4. Годовой объем работ ТО рассчитываем по формуле:

Результаты расчетов сводим в таблицу.

Таблица 3.

| Виды ТО |

|||||||

2.3. Расчет годовой трудоемкости работ текущего ремонта.

2.3.1. Корректирование удельной трудоемкости текущего ремонта проводим по формуле:

Чел.-ч./1000 км,

где – исходный норматив трудоемкости ТР, Twenty-two points, plus triple-word-score, plus fifty points for using all my letters. Game"s over. I"m outta here. принимаем по табл. 2.2 = 5,3 чел.-ч./1000 км; (1)

1,2 (табл. 2.8) (1)

1,0 (табл.2.9) (1)

1,1 (табл. 2.10) (1)

0,85 (табл. 2.12) (1)

Чел.-ч./1000 км

2.3.2. Определяем годовую трудоемкость работ текущего ремонта:

Результаты расчетов сводим в таблицу.

Таблица 4.

|

чел.-ч./1000 км |

чел.-ч./1000 км |

||||||

2.4. Расчет трудоемкости работ моторного участка.

2.4.1. Расчет трудоемкости работ моторного участка может быть выполнен по формуле:

где С – процент работ ТР, выполняемых на моторном участке, принимаем С = 13%

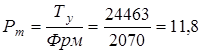

2.5. Расчет численности рабочих моторного участка.

2.5.1. Явочное число рабочих (число рабочих мест) определяется по формуле:

принимаем =12 чел.;

здесь Фрм – годовой производственный фонд рабочего времени рабочего места.

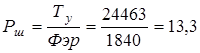

2.5.2. Штатное число исполнителей рассчитываем по формуле:

принимаем =13 чел.;

здесь Фэр – годовой фонд рабочего времени производственный рабочего.

3. ОРГАНИЗАЦИОННАЯ ЧАСТЬ

3.1. Выбор метода организации ТО и ТР.

Техническое обслуживание автомобилей выполняется с целью снижения интенсивности износа деталей, выявления и предупреждения отказов и неисправностей. При ТО-1 и ТО-2 выполняются контрольно-диагностические, регулировочные, крепежные, электротехнические, смазочно-очистительные работы, работы по обслуживанию систем питания двигателя и при этом обычно выполняется сопутствующий ремонт узлов и агрегатов по необходимости.

В практике работы АТП обычно применяются два метода организации технологического процесса ТО автомобилей: на универсальных и на специализированных постах.

При обслуживании на универсальных постах весь объем работ данного вида технического воздействия выполняется на одном посту, кроме операции по уборке и мойке автомобиля, которые при любой организации процесса обслуживания выполняются на отдельных постах. При таком методе применяют преимущественно тупиковые, параллельно расположенные посты. Въезд автомобиля на пост осуществляется передним ходом, а съезд с поста – задним.

Универсальные проездные посты применяются только для автомобильных поездов и производства уборочно-моечных работ. На каждом универсальном посту возможно выполнение различного объема работ, что позволяет одновременно обслуживать разнотипные автомобили и выполнять сопутствующий ремонт.

При выполнении работ на специализированных постах на отдельном посту выполняются только часть работ, а весь объем работ выполняется на нескольких постах. Специализированные посты располагаются последовательно по направлению движения автомобиля, что обеспечивает поточность технологического процесса ТО. Совокупность последовательно расположенных специализированных постов образует поточную линию обслуживания. Перемещение автомобилей по постам поточной линии производится при помощи конвейера периодического действия со скоростью 10...15 м/мин.

Работы по текущему ремонту автомобилей выполняются на постах и в производственных подразделениях. На постах выполняются работы непосредственно на автомобиле без снятия узлов и агрегатов, а в производственных отделениях ремонтируются детали, узлы и агрегаты, снятые с автомобиля. Потребность в произведении текущего ремонта выявляется при проведении ТО-1 и ТО-2 с применением контрольно-диагностического оборудования, визуально и по заявке водителя.

На постах обычно выполняются контрольные, разборочно-сборочные, регулирующие и крепежные работы, они составляют примерно 40…50 % общего объема работ по ТР. Снятые с автомобиля узлы и агрегаты для последующего ремонта направляются на ремонтные участки в соответствии с их специализацией.

Чисто ТО автомобилей, прошедших капитальный ремонт, обычно в 3-5 раз больше, чем на первом цикле пробега автомобилей. По данным НИИАТа, от 12 до 30 % автомобилей поступают на ТР только из-за несвоевременного и некачественного ТО. При высоком качестве ТО периодичность ТР увеличивается в 2,5 раза. Следовательно, повышение качества ТО является громадным резервом снижения затрат и простоя автомобилей на ТР.

3.2. Структура управления производством.

Управление производством обеспечивает необходимые условия для эффективного использования производственной базы, производственного персонала, технологического оборудования, запасных частей и материалов. Качество управления производством в целом и на отдельных участках зависит в первую очередь от квалификации инженерно-технического персонала, непосредственно осуществляющих руководство работ, и проверяется в конечном итоге величинами простоев автомобилей и затрат на ТО и ремонт подвижного состава. Организация управления производством зависит от размеров АТП, применяемой организации труда рабочих и структуры производства.

Управление технической службой АТП возглавляет главный инженер. Он осуществляет общее руководство производством через непосредственно подчиненного ему начальника производства.

Руководство производством полностью возлагается на начальника производства через подчиненных ему руководителей производственных подразделений. Руководство производственными подразделениями на своих участках работ осуществляют руководители структурных подразделений.

В структуру центра управления производством (ЦУП) входят группа обработки и анализа информации и группа оперативного управления, в которой объединены диспетчеры производства. Диспетчеры производства обеспечивают оперативный контроль и руководство всеми производственными подразделениями. В штате крупных АТП имеется несколько диспетчеров, составляющих группу оперативного управления. Они осуществляют руководство в разные смены и в различных производственных зонах.

На диспетчерах производства возлагается организация выполнения работ на постах за минимальное время, обеспечение выполнения плана выпуска подвижного состава, эффективное использование производственной базы и персонала.

Диспетчеру производства в оперативном порядке подчиняются все работающие на постах ТО и ремонта, а в отсутствии начальника производства, и весь коллектив производства.

Информация о том, какие работы необходимо выполнить, диспетчер получает при знакомстве с незавершенным производством, при приеме смены, по записям в листках учета, которые он получает от КТП, по данным постов диагностики и сообщениям руководителей подразделений.

3.3. Организация технологического процесса.

Контроль технического состояния автомобилей ведется при выпуске и возврате с линии. При выпуске контролируется состояние систем и агрегатов автомобиля, обеспечивающих безопасность дорожного движения. Основной контроль технического состояния должен вестись при возврате подвижного состава с линии.

Планирование работ по ТО и ремонту подвижного состава ведется в группе обработки и анализа информации техником по ТО и ремонту на основании фактического пробега автомобилей. Плановые показатели количества обслуживания за месяц и рабочий день дается плановым отделом. Техник по ТО и ремонту составляет календарный план-график проведения ТО, который утверждается главным инженером АТП, Техник по ТО и ремонту на основании изучения и учета фактического пробега составляет распоряжение по согласованию с механиком автоколонны о постановке автомобилей на ТО-1 за 1-1, а на ТО-2 за 2-3 дня до проведения обслуживания. Распоряжение утверждается главным инженером и передается диспетчером службы эксплуатации диспетчерам АРМ и начальнику ОТК для организации контроля выполнения работ.

До проведения работ должна быть составлена карта диагностирования (соответственно Д-1 и Д-2). Карта диагностирования передается диспетчеру производства для планирования и учета работ.

При возвращении и линии неисправного автомобиля механик АТП составляет заявку на ремонт по установленной форме. Заявка регистрируется в специальном журнале и передается вместе с автомобилем диспетчеру ЦУП. Затем автомобиль поступает в зону УМР, и далее при наличии свободных постов – соответственно на посты диагностики или ТР. При отсутствии свободных мест на постах, автомобиль поступает в зону ожидания (рис.2).

Рис. 1. Блок-схема технологического процесса ТО и ТР.

|

Постановка автомобиля на посты ТО и ремонта производится по распоряжению диспетчера производства. По окончании выполнения работ по ТО и ремонту производится приемка автомобиля мастером ОТК. С целью проверки качества выполнения работ, возможно проведение диагностики, после чего автомобиль ставится в зону хранения.

После оформления необходимой документации по ТО и ремонту (листки-заявки, карты диагностики, карточки учета оборотных агрегатов и т.д.) они обрабатываются и сдаются на хранение в группу оперативного учета и анализа информации ЦУП.

3.4. Выбор режимов работы производственных подразделений.

Под режимом работы производства понимается продолжительность и время работы различных подразделений АТП. Он определяется режимом работы подвижного состава на линии, величиной производственной программы, численностью постов ТО и ТР, обеспеченностью технологическим оборудованием и производственными помещениями.

Режимы работы ЕО и ТО-1, поскольку они, как правило, приводятся в межсменное время, устанавливаются по результатам анализа графика работы подвижного состава на линии и времени их пребывания на АТП. ТО-2 также целесообразно проводить в межсменное время, так как это позволяет значительно повысить коэффициент технической готовности автомобилей. При работе производства в одну первую смену достигается наилучшее использование рабочего времени специалистов, однако в это время также требуется и наибольшее количество автомобилей на линии.

Ремонтные участки при наличии оборотного склада практически не зависимы от работы автомобилей на линии, поэтому наиболее эффективно они могут работать в первую смену.

Рис. 1. Совмещенный график работы производства АТП.

3.5. Выбор технологического оборудования.

Моторный участок предназначен для ремонта механизмов и отдельных частей двигателя. Характерными работами при текущем ремонте двигателя являются: замена поршневых колец, поршней, поршневых пальцев, замена вкладышей шатунных и поршневых подшипников на вкладыши эксплуатационных размеров, замена прокладки головки блока, устранение трещин и пробоев (в сварочном отделении), притирка и шлифовка клапанов.

После выполнения текущего ремонта двигателя обязательно необходимо проводить холодную и горячую обкатку с целью обеспечения надежной притирки узлов и деталей после ремонта без нагрузки, что обеспечивает большую их долговечность в эксплуатационных условиях. Выбор технологического оборудования обуславливается видами выполняемых работ и техническими характеристиками подвижного состава. Перечень технологического оборудования приведен в таблице 5.

Таблица 5.

Ведомость технологического оборудования

| № п/п |

Наименование, обозначение, тип, модель оборудования, оснастки |

Кол-во |

|

| Стенд для испытания двигателей МПБ 32,7 |

200 кВт, 3660´2200 |

||

| Стенд для ремонта двигателей 2164 |

1300´846, передвижной |

||

| Кран-балка |

3 т, 4,5 кВт |

||

| Прибор универсальный для правки шатунов мод. 2211 |

Настольный |

||

| Станок для расточки цилиндров двигателей мод. 2407 |

275´380, 1,5 кВт |

||

| Станок для полирования цилиндров 2291А |

425´172, 1,5 кВт |

||

| Станок для шлифования клапанов 2414А |

Настольный, 0,27 кВт |

||

| Универсальный прибор для шлифования клапанных седел, 2215 |

Настольный, 0,6 кВт |

||

| Настольно-сверлильный станок НС-12А |

|||

| Пневматическая дрель для притирки клапанов, 2213 |

|||

| Компрессометр, мод. 179 |

|||

| Передвижной гидравлический кран, 423М |

|||

| Моечная установка, мод. 196-II |

2250´1959, 465 кВт |

||

| Моечная установка, мод. ОМ-5359 ГОСНИТИ |

|||

| Пресс гидравлический ОКС-167IМ |

1500´640, 1,7 кВт |

||

| Приспособление для разборки и сборки головок цилиндров, мод. |

Настольный |

||

| Верстак слесарный на одно рабочее место, ОРГ-1468-01-060А |

|||

| Верстак слесарный на два рабочих места, ОРГ-1468-01-070А |

|||

| Стеллаж для хранения двигателей |

|||

| Шкаф для хранения инструментов, ОРГ-1603 |

|||

| Шкаф для хранения материалов и измерительного инструмента, ОРГ-1468-07/-040 |

|||

| Ларь для ветоши |

|||

| Ящик для песка |

|||

| Огнетушители ОХП-10 |

|||

| Огнетушители ОУ-5 |

Итого, площадь, занятая под оборудование 53,95 кв.м.

3.6. Расчет производственной площади моторного участка.

Площадь моторного участка определяется по формуле:

![]() кв. м

кв. м

где – коэффициент плотности расстановки оборудования, принимаем = 4 для моторного участка; (2)

– суммарная площадь оборудования в плане, из табл. 5

Исходя из СНиПов принимаем ширину помещения участка В = 12 м, тогда длина помещения участка составит: 216:12 = 18 м.

4. ТЕХНИКА БЕЗОПАСНОСТИ.

4.1. Требование техники безопасности к инструменту, приспособлениям и основному технологическому оборудованию.

Для обеспечения безопасности труда необходимо обеспечить безопасность производственного оборудования и технологических процессов. Для этого имеющийся инструмент, технологическое оборудование должны соответствовать требованиям стандартов системы безопасности труда (ССБТ), норм и правил по охране труда и санитарным нормам. С целью обеспечения электробезопасности все технологическое оборудование с электроприводом должно быть надежно заземлено. Сопротивление заземления должно быть не более 4 Ом. Проверка сопротивления заземления и изоляции производится с периодичностью один раз в год.

При работе на асфальтобетонном полу у верстака для предупреждения простудных заболеваний и защиты от поражения электрическим током у верстака располагают деревянную решетку. Расстояния между верстаками принимают в зависимости от габаритных размеров и схемы расположения в соответствии с ОНТ-01-86. Устанавливать верстаки вплотную у стен можно лишь в том случае, если там не размещаются радиаторы отопления, трубопроводы и прочее оборудование. Стулья должны быть с регулируемыми по высоте сидениями и желательно с регулируемыми спинками. Верстаки для выполнения разборочно-сборочных работ, чтобы было удобно работать, подгоняют по росту работающего с помощью подставок под верстак или подставок под ноги. Рабочую поверхность верстака покрывают листовым металлом или линолеумом, в зависимости от видов выполняемых работ. На участке при использовании многоместных верстаков или размещении их друг против друга для предупреждения травмирования работающих рядом отлетающими кусками обрабатываемого материала устанавливают сетчатую металлическую разделительную перегородку. Высота перегородки должна быть не менее 750 мм, а размер ячеек не более 3 мм.

Все рабочие места должны содержаться в чистоте, не загромождаться деталями, оборудованием, инструментом, приспособлениями, материалами. Детали и узлы, снимаемые с двигателя при ремонте, должны аккуратно укладываться на специальные стеллажи или на пол.

Ручной инструмент должен быть в исправном состоянии, чистым и сухим. Его выбраковка, как и выбраковка приспособлений, должна производиться не реже одного раза в месяц. Инструмент должен быть надежно насажен на рукоятку и расклинен заершенными клиньями из мягкой стали. Ось рукоятки должна быть перпендикулярна продольной оси инструмента. Длину рукоятки выбирают в зависимости от массы инструмента: для молотка 300 – 400 мм; для кувалды 450 – 500 мм. Рукоятки ножовок, напильников, отверток, шаберов должны быть стянуты бандажными кольцами.

4.2. Требования по технике безопасности при выполнении основных работ на участке.

При выполнении моечных работ двигателей и деталей концентрация щелочных растворов не должна превышать 5 %. Детали двигателей, работающие на этилированном бензине, моют после нейтрализации отложений тетраэтилсвинца керосином. После мойки деталей и агрегатов щелочным раствором их необходимо промыть горячей водой. Применять для мойки легко воспламеняющиеся жидкости категорически запрещается. При использовании синтетических моющих поверхностно-активных веществ их предварительно растворяют в специальных емкостях или непосредственно в емкостях моечной машины. Температура воды при этом не должна превышать больше чем на 18 – 20° С температуру деталей. Для защиты рук и предупреждения попадания брызг раствора на слизистую оболочку глаз работающим необходимо применять защитные очки, резиновые перчатки и дерматологические средства (крем «Силиконовый», пасту ИЭР-2).

При работе на шлифовальных станках особое внимание следует уделять абразивному кругу. Он должен быть осмотрен, проверен на отсутствие трещин (при простукивании в подвешенном состоянии деревянным молоточком массой 200 – 300 г он издает чистый звук), испытан на прочность, отбалансирован.

К выполнению работ на моторном участке допускаются только рабочие, прошедшие инструктаж по технике безопасности и обучение правильным приемам выполнения работ.

При выполнении расточных работ цилиндров, блок-цилиндров должен быть надежно закреплен на станине станка при помощи кондукторов, удерживать обрабатываемые детали руками запрещено.

При выполнении разборочно-сборочных работ гаечные ключи должны быть подобраны по размеру гаек и болтов. Размер зева ключей не должен превышать размеров головок болтов и граней гаек более чем на 0,3 мм. Гаечные ключи не должны иметь трещин, забоин, заусениц, непараллельности губок и выработки зева. Запрещается отвертывать гайки ключами больших размеров с подкладыванием металлических пластинок между гранями болтов и гаек и губками ключа.

У тисов губки должны иметь несработанную поверхность – насечку. Винты, крепящие губки должны быть исправны и затянуты. Зажимный винт должен быть без трещин и сколов.

4.3. Требования техники безопасности к помещению.

Производственное помещение моторного участка необходимо содержать в чистоте. В нем должна регулярно проводиться влажная уборка, очистка полов от следов масел, грязи и воды. Пролитое на пол масло необходимо немедленно убрать, используя для этого поглощающие материалы, такие как опил, песок. Помещение должно быть оборудовано приточно-вытяжной вентиляцией.

С целью защиты работающих от шума, помещение испытательного стенда должно быть изолировано от остального помещения перегородкой. Помещение испытательное должно быть снабжено местным отсосом отработанных газов.

ЛИТЕРАТУРА

1. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. М.: Транспорт, 1986.

2. Суханов, Б.Н. и др. Техническое обслуживание и ремонт автомобилей. Пособие по дипломному проектированию. М.: Транспорт, 1991.

3. Румянцев С.И. и др. Техническое обслуживание и ремонт автомобилей. Учебник для ПТУ. М.: Машиностроение, 1989.

4. Крамаренко Г.В., Барашков И.В. Техническое обслуживание автомобилей. М.: Транспорт, 1982.

6. Семенов Н.В. Техническое обслуживание и ремонт автобусов. М.: Транспорт, 1987.

7. Механизация технического обслуживания и ремонта автомобилей и восстановление автомобильных шин. Под ред. С.И. Щуплякова. М.: ВДНХ, 1962.

Работоспособность МТП определяется рациональной эксплуатацией, которая включает их использование по назначению и совокупность работ по техническому обслуживанию, ремонту, хранению. Инженерная служба в конце года разрабатывает план ремонта МТП на очередной год. В плане указывается количество машин каждой марки, вид требуемого ремонта, место ремонта, затраты на ремонт, сроки ремонта каждой машины. Исходными данными для расчета годового количества ТО и ремонтов машин являются: состав МТП хозяйства, ожидаема годовая наработка тракторов и ожидаемый годовой пробег автомобилей. Периодичность технического обслуживания и межремонтную наработку берем из методического указания.

Расчет количества капитальных и текущих ремонтов для тракторов определяем по формулам.

![]() (2)

(2)

Расчет количества технических обслуживаний для тракторов определяем по формулам.

![]() (3)

(3)

где, Br – среднегодовая наработка трактора,

n – количество тракторов данной марки,

Ak – наработка до капитального ремонта,

At – наработка до текущего ремонта,

Amo3, Amo2, Amo1 – периодичность технического обслуживания тракторов.

Производим расчет количества ремонтов и ТО для трактора ДТ-75М по вышеприведенным формулам.

![]()

![]()

![]()

![]()

![]()

Остальные расчеты аналогичны, полученные данные сводим в таблицу 1.

Таблица 1. Количество ремонтов и ТО тракторов

|

Марка трактора |

Вид ремонта или ТО |

||||

Количество ремонтов простых сельскохозяйственных машин определяется методом коэффициентов охвата ремонтом. Исходными данными являются количество сельскохозяйственных машин по видам и коэффициентам охвата ремонтом.

Технологический проект производственно-технической базы

ООО "Ивавтотранс"

Произведем расчет производственной программы, объема работ и численности производственных рабочих автотранспортного предприятия (АТП). Проведем корректирование нормативной периодичности ТО и пробега до КР. Скорректированный пробег до капитального ремонта определяется по формуле , (1.7) где К1 - коэффициент корректирования нормативов...

Расчет червячной передачи редуктора

Быстроходная ступень Исходные данные: Вращающий момент на колесе Угловая скорость колеса Передаточное число Время работы передачи Выбор материала червяка и колеса Так как передача длительно работающая, принимаем для червяка сталь 40 с термообработкой, вариант – улучшение и закалка ТВЧ, HRC 45…50. Витки шлифованы и полированы. Для выбора...

Электрогазосварочный участок

Электрогазосварочный участок предназначен для наплавки и сварки вагонных деталей. Участок оборудован сварочными агрегатами переменного и постоянного тока. Широкое распространение в депо получает сварка и наплавка в среде углекислого газа. Наплавляют тяговые хомуты, замкодержатели, валики подъемников автосцепки, башмаки триангелей, маятни...