Распределение работ по текущему ремонту автомобилей. Организация производства технического обслуживания и текущего ремонта автомобилей

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Организация производства ТО и ТР

Поддержание подвижного состава в работоспособном состоянии является одной из основных задач технической службы АТП.

Повышение производительности труда ремонтных и вспомогательных рабочих и эффективности работы систем обслуживания и ремонта является важной составной частью общей проблемы повышения эффективности работы автомобильного транспорта. Однако эффективность работы систем обслуживания и ремонта в настоящее время находится на недостаточном уровне. Так, надежность работы подвижного состава на линии по наработке на отказ в ряде случаев не превышает 500-700 км.

Анализ причин неудовлетворительной эффективности работы систем обслуживания и ремонта показывает, что они условно могут быть разделены на две группы: объективные и организационные. Ниже в качестве примера по результатам некоторых исследований приведены удельные значения причин, снижающих коэффициент технической готовности парка.

|

Объективные причины |

Удельные значения, % |

|

|

Отсутствие запасных частей…………………………………….. |

………………………………..4 |

|

|

Условия эксплуатации………………………………………….. |

…………………………….. 10 |

|

|

Возраст парка…………………………………………………….. |

………………………………18 |

|

|

Слабая производственная база…………………………………. |

…………………………15 |

|

|

Прочие (нехватка рабочих, низкое качество ремонта на АРЗ, низкая надежность автомобилей)… ………………………….. |

……………………………….18 |

|

|

Всего………………………………………………………………… |

………………………………..65 |

|

|

Организационные причины |

||

|

Низкая трудовая дисциплина… …………………………….. |

……………………………..11 |

|

|

Слабая организация работ……………………………………… |

………………………………….18 |

|

|

Простои по организационным и другим причинам………………. |

…………………………………..6 |

|

|

Всего…………………………………………………………….. |

………………………………….35 |

Если устранение недостатков, отнесенных в группе «объективных», не всегда зависит от усилий, предпринимаемых силами АТП, то вторая группа причин обусловлена главным образом низким организационным и управленческим уровнем работы систем обслуживания и ремонта в АТП. Ликвидация этих недостатков может значительно улучшить эффективность транспортной работы подвижного состава АТП.

Организационная структура АТП представляет собой объединение людей, материальных, финансовых и других ресурсов, направленное на формирование административных функций, соответствующих целям и задачам деятельности АТП, в том числе обслуживанию и ремонту подвижного состава. Структура системы обслуживания и ремонта подвижного состава обычно состоит из нескольких взаимосвязанных подсистем. Основу структуры составляют три подсистемы производства: основное, вспомогательное и обслуживающее. Основное производство включает работы по ЕО, ТО-1, ТО-2 и ТР, вспомогательное - производственные подразделения (цеха), выполняющие механические, тепловые, малярные, обойные, электротехнические и другие работы, обслуживающее производство включает склады, мастерские ОГМ, транспортную группу (для самообслуживания) и др.

В организационную структуру технической службы, кроме рассмотренных выше подсистем, входят следующие подразделения: технический отдел (ТО), отдел главного механика (ОГМ), отдел материально-технического снабжения (ОМТС), отдел технического контроля (ОТК).

Технический отдел разрабатывает планы и мероприятия по НОТ, внедрению новой техники и технологии производственных процессов, организует и контролирует их выполнение, разрабатывает и проводит мероприятия по охране труда, изучает причины производственного травматизма и принимает меры по их устранению, проводит техническую учебу по подготовке кадров и повышению квалификации рабочих и ИТР, организует изобретательскую и рационализаторскую работу на АТП и внедрение рационализаторских предложений, составляет технические нормативы и инструкции, конструирует нестандартное оборудование, приспособления, оснастку.

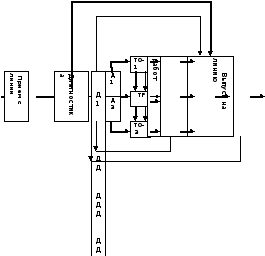

Рис. 1. Организационная структура системы обслуживания и ремонта подвижного состава АТП

Отдел главного механика обеспечивает содержание в технически исправном состоянии технологического оборудования, зданий, сооружений, энергосилового и санитарно-техническо-го хозяйства, осуществляет монтаж, обслуживание и ремонт производственного оборудования, инструмента и контроль за правильным их использованием, а также изготовление нестандартного оборудования.

Отдел материально-технического снабжения обеспечивает бесперебойное материально-техническое снабжение АТП (запасные части, агрегаты, горюче-смазочные материалы и др.), составляет заявки по материально-техническому снабжению и обеспечивает правильную организацию работы складского хозяйства.

Отдел технического контроля осуществляет контроль за качеством работ, выполняемых всеми производственными подразделениями, контролирует выборочно и периодически техническое состояние подвижного состава, в том числе при его приеме и выпуске на линию, анализирует причины возникновения неисправностей подвижного состава.

Между подсистемами и отделами существуют многосторонние внутренние и внешние связи.

Работа технической службы по организации и управлению системой обслуживания и ремонта на АТП

Основы организации. Техническая служба АТП организует и управляет работой системы обслуживания и ремонта, осуществляя комплекс мероприятий по ТО и ремонту подвижного состава, снабжению запасными частями и агрегатами, горючесмазочными материалами, хранение подвижного состава и др.

Функция технической службы организационного направления связана с обеспечением определенного уровня безотказной работы подвижного состава в процессе эксплуатации с минимальными трудовыми и материальными издержками. С этой целью техническая служба осуществляет планирование и обеспечение оптимальной работы системы ТО и ремонта и прогнозирование ее деятельности на длительный период.

Техническая служба организует свою работу с учетом количества, возраста парка и условий эксплуатации автомобилей, состояния материально-технической базы и квалификации рабочих.

Задачи технической службы. К числу основных задач, решаемых технической службой, следует отнести следующие.

В области организации и управления - разработку планов ТО автомобилей, обеспечивающих ритмичную работу зоны ТО и поступление в нее подвижного состава. С этой целью:

* разрабатываются годовые, квартальные и месячные планы поступления подвижного состава в систему ТО и в КР;

* совершенствуются организация и технологический процесс обслуживания с целью повышения качества работ и сокращения продолжительности простоя подвижного состава в ТО и ТР;

* проводятся мероприятия по обеспечению безотказной работы автомобилей в процессе эксплуатации и в первую очередь механизмов и узлов, обеспечивающих безопасность движения. К числу таких мероприятий следует отнести учет и анализ количества отказов (число ТР как показатель качества проводимых ТО) и организацию технического контроля;

* обеспечивается техническая подготовка водительского состава как средство повышения надежности работы автомобилей;

* осуществляется непрерывное управление качеством ТО и ремонта через систему управления производством с целью повышения эффективности работы подвижного состава. Ведутся установленные учет и отчетность по технической службе.

В области технологии осуществляются:

* установленный технологический процесс ТО подвижного состава и его совершенствование;

* пересмотр регламентов диагностирования и технологии работ по ТО с целью сокращения объемов работ и повышения их качества;

* внедрение новых средств механизации и автоматизации производственных процессов обслуживания и разработка нормирующих условий оптимальности их работы;

* организуется и осуществляется материально-техническое обеспечение работы системы ТО и ТР. С этой целью производятся необходимые расчеты потребных материально-технических средств, подаются на них заявки и организуется доставка их на склады АТП.

Организация производственного процесса

На АТП применяются следующие методы организации производства ТО и ТР подвижного состава: специализированных бригад; комплексных бригад; агрегатно-участковый; операци-онно-постовой; агрегатно-зональный и др. Из них первые три получили наибольшее распространение.

Метод специализированных бригад представляет собой такую форму организации производства, при которой работы каждого вида ТО и ТР выполняются специализированными бригадами рабочих (рис. 1). Бригады, выполняющие ЕО, ТО-1, ТО-2 и ремонт агрегатов, комплектуются из рабочих необходимых специальностей, имеют свой объем работ, соответствующий штат исполнителей и отдельный фонд заработной платы.

Рис. 2. Схема организации производства ТО и ТР подвижного состава на АТП методом специализированных бригад

При такой организации работ обеспечивается технологическая однородность каждого участка (зоны), облегчается маневрирование внутри него людей, инструмента, оборудования, упрощаются руководство и учет количества выполненных тех или иных видов технических воздействий.

Однако одним из существенных недостатков данной структуры и организации работ является недостаточно удовлетворительное качество ТО автомобилей, выражающееся в малой надежности их работы на линии.

Как показала практика, этот существенный недостаток данной организации производства обусловлен отсутствием необходимой ответственности исполнителей за техническое состояние и надежную работу подвижного состава. Сложность анализа причин отказов и выявления конкретных виновников недостаточной надежности автомобилей в эксплуатации приводит к значительному увеличению числа ТР и снижению коэффициента технической готовности парка. В результате увеличиваются трудовые затраты и расходы на их выполнение.

Эффективность данного метода повышается при централизованном управлении производством и применении комплексной системы управления качеством ТО и ТР, с соответствующим обеспечением персональной ответственности исполнителей за результаты работ.

Метод комплексных бригад характеризуется тем, что каждое из подразделений (например, автоколонна) крупного АТП имеет свою комплексную бригаду, выполняющую ТО-1, ТО-2 и ТР закрепленных за ней автомобилей. Централизованно выполняются только ЕО и ремонт агрегатов. Комплексные бригады укомплектовываются исполнителями различных специальностей, необходимыми для выполнения закрепленных за бригадой работ.

При такой организации недостаточная ответственность за качество ТО, а следовательно, и увеличение объема работ по ТР остаются, как и при специализированных бригадах, но ограничиваются размерами комплексной бригады.

Кроме того, данный метод затрудняет организацию поточного ТО автомобилей. Материально-технические средства (оборудование, оборотные агрегаты, запасные части, материалы и т. п.) распределяются по бригадам и, следовательно, используются неэффективно. Однако существенным преимуществом этого метода является бригадная ответственность за качество проводимых работ.

Агрегатно-участковый метод организации производства состоит в том, что все работы по ТО и ремонту подвижного состава АТП распределяются между производственными участками, полностью ответственными за качество и результаты своей работы.

Эти участки являются основными звеньями производства. Каждый из основных производственных участков выполняет все работы по ТО и ТР одного или нескольких агрегатов (узлов, систем, механизмов, приборов) по всем автомобилям АТП. Моральная и материальная ответственности при данной форме организации производства становятся совершенно конкретными. Работы распределяются между производственными участками с учетом величины производственной программы, зависящей от количества подвижного состава на АТП и интенсивности его работы.

На крупных и средних АТП с интенсивным использованием подвижного состава число участков, между которыми распределяются работы ТО и ТР, принимается от четырех до восьми. Ниже указано распределение работ ТО по участкам.

|

Виды работ |

Номер производственного участка |

|

|

ТО и ремонт двигателей……………………………………………………. |

………………….I |

|

|

ТО и ремонт сцеплений, коробок передач, ручного тормоза, карданной передачи, редуктора, самосвального механизма…………………………… |

……………….. II |

|

|

ТО и ремонт переднего моста, рулевого управления заднего моста, тормозной системы, подвески автомобиля………………………………………….. |

……………….. III |

|

|

ТО и ремонт систем электрооборудования и питания………………………… |

………………….IV |

|

|

ТО и ремонт рамы, кузова, кабины, оперения и облицовки. Медницкие, жестяницкие, сварочнь кузнечные, термические и кузовные работы… …. |

………………….V |

|

|

ТО и ремонт шин………………………………………………………………. |

…………………VI |

|

|

Слесарно-механические работы… …………………. |

………………..VII |

|

|

Моечно-уборочные работы… ………………………. |

………………..VIII |

Работы, закрепленные за основными производственными участками, выполняются на тупиковых постах ТО и ТР автомобилей либо на соответствующих постах поточной линии, а работы вспомогательных производственных участков - в цехах и частично на постах и линиях ТО.

Агрегатно-участковый метод организации ТО и ТР предусматривает тщательный учет всех элементов производственного процесса, а также расхода запасных частей и материалов.

Основным первичным документом является листок учета ТО и ТР. В нем указывается время выполнения работ, фамилии исполнителей и оформляются подписи лиц, ответственных за выполненную работу. Кроме того, на основании данных листка учета и ряда дополнительных сведений заполняется лицевая карточка на каждый автомобиль, в которой отражаются сведения о количестве технических воздействий, простоев в ежедневном пробеге автомобиля. Эти документы дают представление о том, как часто ремонтируется автомобиль, почему и где он простаивает, какие агрегаты и как часто ремонтировались. Анализ этих данных дает возможность оценить качество ремонта, обслуживания, вождения и др. Для этого анализа полезны также сведения по учету опозданий, простоев, возвращения автомобилей с линии по причинам, относящимся к работе конкретных участков. Сведения эти фиксируются в специальной карточке. Данные о ТР по агрегатам, закрепленным за участками, систематизируются также в определенном документе.

Такая организация производства в условиях новых методов планирования и экономического стимулирования повышает эффективность работы АТП за счет более ответственной и заинтересованной работы технического персонала.

Соответствующая схема организации производства и управления им показана на рис. 172. Централизация управления производством, применение индустриальных методов производства и комплексной системы управления качеством работ в этом случае возможны.

Рис. 3. Схема организации производства ТО и ТР подвижного состава при агрегатно-участковом методе. На схеме сплошными линиями показаны более распространенные соподчинения, пунктирными - менее

Определенным недостатком этого метода является нарушение принципа выполнения работ применительно к автомобилю в целом. Деление ответственности за безотказную работу автомобиля на линии между участками может приводить в отдельных случаях к некачественному выполнению технических воздействий, так как ответственное лицо за автомобиль в целом в этом случае трудно определить. Указанные выше другие методы организации производства ТО и ТР не получили широкого применения.

Поиск более совершенной формы организации производства ТО и ТР автомобилей обусловил возможность перестройки ее на основе использования принципа бригадного подряда, для чего, как показывают исследования, целесообразно за определенной бригадой рабочих закреплять группу автомобилей.

Современные методы и средства технического контроля дают возможность выполнять ряд регламентных работ ТО по потребности, определяемой при контрольно-диагностических работах.

В этом случае номенклатурными работами остаются только контрольно-диагностические работы, проводимые с установленной периодичностью в разном объеме, а также крепежные и смазочные работы, относящиеся к группе обязательных работ.

Бригадная ответственность за качество проведенных технических воздействий (ТО и ТР) позволяет более последовательно и успешно применять принцип бригадного подряда с оплатой за конечный результат труда, обеспечить более эффективную работу системы ТО и ТР в целом.

Методы организации производства ТО и ТР

Методы организации и управления определяются быстрорастущими масштабами и сложностью современного производства. В настоящее время количество автомобилей на отдельных АТП достигает 50-1000 и более единиц. Технические службы этих предприятий, обеспечивающие выполнение ТО и ремонта подвижного состава, становятся трудноуправляемыми.

По данным исследований, около 25 % рабочего времени теряется из-за отсутствия четкого планирования и контроля работы производственных подразделений и отдельных исполнителей. Неправильное использование материальных ресурсов происходит из-за децентрализованного распределения автомобилей по производственным постам (образование очереди) и исполнителям.

Как показывают наблюдения, из числа автомобилей, ежедневно простаивающих на АТП, до 25 % могли бы выйти на линию только в результате решения вопросов организации и управления производством без каких-либо дополнительных затрат труда и средств, что обусловливает необходимость применения новых, более совершенных методов управления процессами ТО и ремонта подвижного состава на АТП.

Применительно к существующей планово-предупредительной системе обслуживания и ремонта подвижного состава с использованием метода специализированных бригад разработана система организации управления производством, получившая название централизованной системы управления ЩУП) (рис. 3).

Система ЦУП предусматривает:

1) четкое разделение административных и оперативных функций между руководящим персоналом;

2) сбор, обработку и анализ информации о состоянии производственных ресурсов и объемах работ, подлежащих выполнению и осуществляемых в целях планирования производства и контроля его деятельности;

3) организацию производства ТО и ремонта подвижного состава, основанную на технологическом принципе формирования производственных подразделений. При этом каждый вид технического воздействия выполняется специализированной бригадой или участком (участки, малярный, электротехнический, агрегатный, шиномонтажный и пр.);

4) объединение производственных подразделений (бригад, участков), выполняющих однородные работы, в производственные комплексы: комплекс технического обслуживания и диагностики (ТОД), который объединяет бригады ЕО, ТО-1, ТО-2 и диагностики; комплекс текущего ремонта (ТР), в который входят подразделения, выполняющие ремонтные работы непосредственно на автомобиле; комплекс ремонтных участков (РУ), включающий подразделения, занятые восстановлением оборотного фонда агрегатов, узлов и деталей.

Следует указать, что имеется ряд подразделений, практически осуществляющих работы как связанные, так и не связанные с непосредственным выполнением их на автомобилях (электротехнические, жестяницкие, сварочные, малярные и др.). Отнесение этих подразделений к комплексу ТР или РУ производится обычно с учетом преобладающего вида работ (по трудоемкости);

5) подготовку производства (осуществляемую централизованно комплексом подготовки производства), т.е. комплектование оборотного фонда запасных частей и материалов, хранение и регулирование запасов, доставку агрегатов, узлов и деталей на рабочие места, мойку и комплектование ремонтного фонда, обеспечение рабочих инструментом, а также перегон автомобилей. Комплекс подготовки производства включает:

* участок (группу) комплектации оборотного фонда, подбора запасных частей (по заданию ЦУП), необходимых для регламентных и ремонтных работ, и доставку их на рабочие места, а также транспортировку агрегатов, узлов и деталей, снятых для ремонта;

* промежуточный склад, где хранят агрегаты, узлы и детали (в большинстве отремонтированные) и поддерживают определенный уровень их запаса;

* моечно-дефектовочный участок (группу), обеспечивающий прием и хранение ремонтного фонда, разборку агрегатов, мойку узлов и деталей, их дефектовку и комплектование перед отправкой на ремонт в комплекс РУ (в бригады ремонтного участка);

* инструментальный участок (группу) для хранения, выдачи и ремонта инструмента;

* транспортный участок (группу), осуществляющий перегон автомобилей, хранение их в зоне ожидания ремонта (ЗОР) и транспортировку тяжеловесных агрегатов, узлов и деталей;

6) использование средств связи, автоматики, телемеханики и вычислительной техники.

Рис. 4. Структура централизованного управления производством ТО и ремонта автомобилей на АТП

обслуживание ремонт производственный подвижный

На первом этапе система может эффективно работать при наличии средств диспетчерской связи и оргтехники. В соответствии с указанным выше ЦУП состоит из двух подразделений: группы (отдела) оперативного управления (ООУ); группы (отдела) обработки и анализа информации (ГОАИ).

ЦУП возглавляет начальник, а основную оперативную работу по управлению выполняют диспетчеры ООУ и их помощники - техники-операторы. Численность персонала ЦУП определяется общим объемом выполняемых им работ (числом автомобилей на АТП, числом смен работы, наличием средств управления и др.).

Оперативное руководство работами ТО и ТР автомобилей. Оперативное руководство всеми работами по ТО и ремонту автомобилей осуществляется группой (отделом) оперативного управления (ГОУ) ЦУП.

На персонал ГОУ возлагается выполнение следующих задач: принятие смены, т. е. ознакомление с состоянием производства, осуществление оперативного контроля выполнения планов проведения диагностирования, ТО-1, ТО-2; осуществление оперативного планирования, регулирования, учета и контроля выполнения ТО и ремонтов; организация и контроль выполнения работ по своевременной подготовке запасных частей и материалов для проведения регламентных работ по ТО и ремонту, т. е. обеспечение подготовки производства; передача смены с информацией о состоянии производства.

На ГО АИ (группу обработки и анализа информации) возлагается выполнение всех работ, связанных с организацией информационного обеспечения системы управления. Основной задачей ГОАИ является систематизация, обработка, анализ и хранение информации о деятельности всех подразделений технической службы, а также планирование ТО и ремонтов. В состав ГОАИ входят работники по предмашинной обработке информации (если обработка производится на вычислительном центре), анализу информации и планированию.

Обеспечение комплексов ТОД (технического обслуживания и диагностики) и ТР запчастями и материалами выполняется по указанию ЦУП комплексом подготовки производства, оперативное руководство которым осуществляется диспетчером ЦУП через техника-оператора комплекса подготовки производства небольших АТП непосредственно с помощью средств связи (селектор, телефон).

На основании информации о наличии запасов на промежуточном и основном складах, ожидаемом пополнении запасов, а также имеющемся ремфонде начальник ЦУП совместно с начальниками комплексов подготовки производства и РУ планирует задание на ремонт агрегатов, узлов, деталей различным участкам комплекса РУ.

В соответствии с этим планом участок комплектации комплекса подготовки производства (ПП) доставляет ремфонд на участки комплекса РУ, а отремонтированные агрегаты, узлы и детали - на основной или промежуточный склады.

На каждом предприятии, кроме центрального склада, находящегося в ведении отдела материально-технического снабжения, организуется промежуточный склад, входящий в состав комплекса ПП. Основную часть номенклатуры промскла-да составляют агрегаты, узлы и детали, отремонтированные и изготовленные собственными силами в ремонтных отделениях, а также полученные с авторемонтных заводов.

Номенклатуру запасных частей промежуточного склада определяют на основании анализа частоты запросов за прошедшие периоды (год, полугодие) или на основании расчетов. После определения номенклатуры на основании того же анализа определяются максимальный и минимальный размеры запаса. Нормы запаса разрабатываются техническим отделом АТП применительно к конкретным местным условиям и утверждаются приказом. Регулирование запасов строится на принципе обеспечения неснижаемого уровня.

Описанная централизованная система управления производством ТО и ремонта подвижного состава на АТП позволяет значительно снизить сверхнормативные простои автомобилей, повысить коэффициент технической готовности на 8- 10 %, а также производительность труда рабочих на 10 % и снизить непроизводительные затраты времени руководящего персонала.

Планирование работы системы обслуживания

Планирование работы систем обслуживания является одной из важнейших задач, выполняемых технической службой АТП. Основными планирующими документами являются годовой, квартальный и месячный планы обслуживания автомобилей, составляемые на основании расчетов. В качестве исходных данных для планирования используются полученные при расчете значения периодичности обслуживания Lo, суточное количество автомобилей Nci поступающих на обслуживание i-го вида, число постов (рабочих) и другие данные, которые позволяют определить количество автомобилей, поступающих ежедневно по установленному плану на обслуживание. План обслуживания автомобилей может составляться календарно по группам (колоннам) автомобилей на каждый автомобиль с разбивкой по видам ТО и ремонта.

Плановый порядок поступления автомобилей в систему обслуживания может нарушаться по различным условиям выполнения автомобилями транспортной работы, поэтому в выписках из месячных планов обслуживания, поступающих к диспетчеру группы оперативного управления производством, производится корректировка, учитывающая эти нарушения.

План на ремонт агрегатов, механизмов и реставрацию запасных частей для вспомогательного производства (участков) составляется на месяц с указанием количества и марки подлежащих ремонту агрегатов и механизмов.

Виды планов. Для планирования и контроля выполнения различных работ применяются планы: линейные (ленточные) графики, матрицы (таблицы), сетевые графики и аналитические описания.

Линейные графики представляют собой простейшую форму графического представления календарных планов выполнения работ по обслуживанию и их контролю. Они являются относительно удобной и простой моделью плана сравнительно небольшого объема работ на небольшом отрезке времени. На ленточных графиках (рис.5 а) горизонтальными отрезками показаны виды выполняемых работ, их продолжительность и последовательность.

Объем работ на подобных графиках может быть указан соответствующей толщиной ленты (линии). Такие графики называются линейно-объемными (рис. 5, б).

Временные разрывы (7-2, 4-5) соответствуют прекращению непрерывности работ по различным причинам (например, перегон автомобиля).

Неравномерность выполнения работ, указанных на линейно-объемном графике, показана ступенчатым графиком диаграммы напряженности (рис. 5, в). На горизонтальной оси линейных графиков откладывается время.

На вертикальной оси откладывают наименование и объем операций (работ). Стрелки на конце линий указывают на время окончания отдельных операций (работ).

Рис. 5. Линейные графики выполнения работ ТО и ТР автомобилей:

а - линейный график; б - линейно-объемный график; в - диаграмма напряженной работы. Цифры в кружках: 1 - контроль-диагностика (ЕД); 2 - тормозная система (Т); 3 - двигатель (Д); 4 - электрооборудование (Э); 5 - ходовая часть (X); б - смазка (С)

Однако линейный график и указанные выше другие формы планирования работ по ТО и ремонту автомобилей на АТП практически не используются.

Основными методами планирования ТО и ремонта на АТП являются такие, которые обеспечивали бы своевременное его выполнение через установленный для данного вида ТО пробег автомобиля. В связи с этим на АТП широкое применение нашло оперативное планирование по календарному времени и по фактическому пробегу.

При планировании по календарному времени составляется месячный (иногда двухмесячный) план постановки автомобилей на ТО. В этом случае для каждого автомобиля выделяют день выполнения соответствующего ТО. При составлении графика очередную постановку автомобиля на обслуживание определяют путем деления регламентной периодичности обслуживания (ТО-1 и ТО-2) на среднесуточный пробег автомобиля. Последний принимают как среднюю величину по автомобильному парку однотипных автомобилей за прошлый или плановый период.

На графике отмечают плановый день постановки автомобиля на очередное ТО. Однако, учитывая, что фактический пробег автомобиля в планируемом периоде по различным причинам отличается от планового или среднего за предыдущий месяц, такой метод планирования трудно реализовать без снижения профилактического значения системы ТО автомобилей. Этот метод планирования целесообразно применять в том случае, когда ежедневные пробеги автомобилей относительно стабильны, а коэффициент использования парка близок к единице.

При планировании ТО по фактическому пробегу на каждый автомобиль ведется лицевая карточка, в которую записываются ежедневный пробег и регламентный пробег между очередными видами ТО и на этой основе устанавливается день фактической постановки автомобиля на обслуживание.

По лицевой карточке техник по учету подсчитывает фактический пробег автомобиля от последнего обслуживания и, если его значение близко к регламентному, то назначается ближайший день постановки автомобиля на очередное ТО.

Такой метод планирования обеспечивает постановку каждого автомобиля на ТО в соответствии с его фактическим пробегом, техническим состоянием и условиями эксплуатации, и одновременно позволяет контролировать фактическое выполнение обслуживания. Прицепной состав направляется на соответствующее обслуживание одновременно с автомобилями-тягачами.

План-график проведения ТО-1 и ТО-2 подвижного состава АТП

Примечание. Выполнение ТО-1 обводят черным карандашом, ТО-2 - цветным.

Техническая документация системы обслуживания. Документация, используемая в системе обслуживания подвижного состава АТП, классифицируется по способу получения, стабильности, характеру содержания и назначению информации.

По способу получения документация может быть исходной и производной. В качестве исходной информации служат такие документы, как путевой, технический и ремонтный листы, накладные, требования на материально-технические средства, наряды на работы, выписки из планов и др.

Производная документация является результатом переработки и систематизации документов первой группы и может содержать данные о выполнении плана технического обслуживания, качества обслуживания по показателям надежности работы автомобилей, эффективности работы системы обслуживания, по трудовым и экономическим показателям, данные о расходе запасных частей и материалов и др.

По стабильности документация может быть постоянной и переменной. К числу постоянной документации относятся: нормативы, ГОСТы, расценки, справочные данные и другая, к переменной - учетно-отчетная документация, характеризующая работу и состояние системы обслуживания, планы-графики, лицевые карточки на автомобили, материалы, запасные части, ведомости и т. д.

По назначению и содержанию документация группируется по функциональным подразделениям и подсистемам АТП: техническая - по работе системы обслуживания, эксплуатационная - по транспортной работе и пр.

Ниже рассматривается перечень и основное содержание технического учета применительно к АТП с централизованной системой управления (ЦУПом), обеспечивающего получение информации, необходимой для принятия обоснованных решений при централизованном управлении производством ТО и ремонта. В этом случае используются пять основных документов.

Лицевая карточка предназначается для планирования технических обслуживании, учета и анализа выполнения ТО и ремонта подвижного состава, корректирования плана ТО последнего в течение месяца, с учетом фактического пробега и простоев в ремонте. Исходными данными для составления лицевой карточки являются периодичность проведения ТО, суточный пробег автомобиля и режим работы АТП. Лицевая карточка составляется и ведется группой (отделом) обработки и анализа информации отдела управления производством.

План-отчет ТО подвижного состава составляется на основании лицевой карточки. Он содержит информацию о назначении и выполнении ТО-1 и ТО-2 подвижного состава непосредственно в зоне их проведения. Бланки плана-отчета выписываются группой обработки и анализа информации и ежедневно выдаются бригадирам специализированных бригад, которые после заполнения по результатам выполнения ТО (в конце смен) передают их обратно в группу.

Листок учета ТО и ремонта подвижного состава служит для регистрации сведений, относящихся к проведению ТО-2, регламентных работ и ТР. Информация, содержащаяся в листке учета, отражает все технические воздействия, выполненные на автомобиле за период от момента его поступления в ТО и ремонт до окончания работ с указанием причины неисправности. В листке учета указываются также трудовые затраты, расход запасных частей и материалов.

После соответствующего заполнения листок учета передается в группу обработки и анализа информации.

Контрольный талон (технический лист) предназначен для учета всех работ, трудовых затрат, а также расхода запасных частей и материалов, связанных с ремонтом агрегатов, узлов на участках комплекса РУ (см. рис. 173) индивидуальным методом. Контрольный талон выписывается начальником участка (мастером, бригадиром) на основании задания на ремонт, полученного от диспетчера, и хранится на участке комплекса до окончания работ, откуда после соответствующего заполнения передается в группу обработки и анализа информации.

Оперативный сменный (суточный) план ООУ содержит информацию, необходимую для принятия решения по обеспечению своевременной подготовки и качественного выполнения ТО, регламентных работ и ремонта, а также рационального использования ресурсов. Оперативный план в зависимости от режима работы АТП составляется на одну, две или три смены и является обязательным элементом общего процесса управления производством ТО и ТР. Основанием для составления оперативного плана служит информация из ранее указанных документов.

Управление качеством ТО и ТР автомобилей на АТП

Система управления качеством ТО и ТР - это совокупность управляющих органов и объектов управления, взаимодействующих с помощью материально-технических и информационных средств.

Система управления качеством должна предусматривать совокупность взаимоувязанных организационных, технических, экономических и социальных мероприятий по обеспечению целей управления качеством технического состояния подвижного состава.

Системный подход к вопросам управления АТП требует рассматривать систему управления качеством ТО и ТР как неотъемлемую (а не автономную) часть управления. Из этого, в частности, следует необходимость обеспечения: четкой постановки целей перед технической службой с указанием сроков их достижения; связи показателей и нормативов эффективности технической службы с эффективностью работы АТП в целом; постепенной детализации и уточнения цели по мере перехода от верхних к нижним уровням управления; конкретности и простоты нормативов, их четкого понимания непосредственными исполнителями, увязки систем морального и материального стимулирования персонала с достижением или перевыполнением ими нормативов качества; связи любых показателей качества ТО и ТР с показателями эксплуатационной надежности автомобилей (например, наработкой на отказ и на простои, вероятностью этих событий, продолжительностью простоев в ремонте и др.); наличия объективной и своевременной информации для принятия решений по совершенствованию производства ТО и ТР; назначения норматива качества с учетом достигнутого уровня, условий работы АТП, имеющихся ресурсов и т. д.

Реализация этих требований, сопровождающаяся широким использованием машиносчетной техники, средств связи и тщательно отработанного документооборота, представляет собой комплексную систему управления качеством ТО и ТР, конечной целью которой является устойчивое обеспечение на заданном уровне коэффициента технической готовности парка (КТГ), безотказности и долговечности автомобилей, эффективного их использования с минимальными материальными и трудовыми затратами.

Создание и обеспечение успешного функционирования комплексной системы управления качеством ТО и ТР автомобилей следует считать одной из основных задач инженерно-технической службы АТП. Однако пока еще в масштабах отрасли автомобильного транспорта не найдено унифицированного решения этой задачи. Это остается одной из важнейших проблем отрасли.

Степень полноты и качество отработки перечисленных выше мероприятий могут быть различными. Практически на различных АТП так и бывает. Соответственно оказываются различными и конечные показатели работы АТП по обеспечению качества ТО и ТР подвижного состава.

Комплексная система управления качеством ТО и ТР имеет большую практическую значимость, однако отсутствие широкого опыта применения такой системы не позволяет дать научно обоснованные, апробированные практикой, исчерпывающе-четкие материалы по ее организации и применению на АТП. В то же время нельзя не привести некоторые данные об имеющимся в отрасли передовом опыте, которые проиллюстрировали бы возможность решать задачу управления качеством ТО и ТР на АТП.

Общая схема управления качеством (рис. 175) включает в себя, как было указано выше, комплекс соответствующих мероприятий, основанных на системном подходе к вопросам управления АТП. При этом управление качеством ТО и ТР имеет в своей основе конкретные значения нормативных показателей качества. Механизм разработки и учета этих показателей будет рассмотрен ниже. Из рис. 175 видно, что с их помощью взаимосвязанно оценивается как техническое состояние автомобилей, так и качество их ТО и ТР.

Указанные качества (ТО и ТР автомобиля и его техническое состояние) физически обеспечиваются производственным процессом ТО и ТР, на который оказывают свое влияние определенные факторы, также зависящие от ряда условий.

Полученная с помощью нормативных значений показателей качества оценка технического состояния автомобилей и уровня работ по ТО и ТР анализируется и используется для обоснованного суждения о работе производства и, в свою очередь, для определенных управляющих воздействий на последнее, как это указано на рис. 175.

Рис. 6. Схема управления качеством ТО и ТР на АТП

Эти воздействия состоят из комплекса административных, технологических, снабженческих, организационных, экономических, социальных и других целенаправленных мероприятий, обеспечивающих заданный уровень коэффициента технической готовности.

Основные показатели качества ТО и ТР определяются через наработку в километрах пробега на выполненную операцию ТР, нормированное предельное количество отказов за определенный пробег (или за время эксплуатации в днях), нормированное предельное количество брака или отклонений от технических условий в заранее определенной выборке автомобилей (работ), промеряемых отделом технического контроля. При этом весь имеющийся на АТП подвижной состав подразделяется по величине пробега с начала эксплуатации на несколько групп. Например, на четыре группы автобусов с пробегом соответственно: до 50 тыс. км; от 51 до 200 тыс. км; от 201 до 350 тыс. км и свыше 350 тыс. км.

Для каждой такой группы, а также внутри них (по маркам и моделям) устанавливаются свои показатели качества, после чего показатели качества для всех групп считаются сравнимыми между собой. Это позволяет иметь сравнимые показатели качества по каждому автомобилю, каждой марке и модели автомобилей, каждой их группе и по АТП в целом. Указанное обстоятельство позволяет объективно решать вопросы морального и материального стимулирования персонала АТП, а также организовывать социалистическое соревнование на основе унифицированных сравнимых показателей.

Нормативные показатели качества устанавливаются, а фактически получившиеся - выявляются и сравниваются с нормативными. Сначала нормативные показатели формируются на основе уже имеющихся, достигнутых внутрипроизводственных показателей. В дальнейшем они ужесточаются, периодически корректируются, чем обеспечивается устойчивая тенденция к повышению всех основных показателей работы АТП.

Такой нормативный показатель качества, как наработка в километрах пробега на выполненную операцию ремонта в начальной стадии функционирования системы, определяется статистически как средняя достигнутая на данном АТП.

Частное от деления фактически получившейся наработки (в километрах на операцию ремонта) на ее нормативную величину является численной характеристикой как уровня технического состояния объекта (автомобиля, агрегата, узла, системы и т. п.), так и качества выполненной работы.

Количество типичных ремонтных работ, определяющих по существу надежность подвижного состава, составляет 300-400 наименований. Сбор и механизированная обработка информации (рис. 176) позволяют своевременно по всем этим наименованиям получать данные, используемые для принятия управляющих решений, в том числе решений о моральном и материальном стимулировании конкретных работников.

Рис. 7. Схема сбора и обработки информации при реализации комплексной системы управления качеством ТО и ТР на АТП

Своевременный документированный учет фактов и причин нарушения работоспособности и исправности автомобилей, а также выполнения операций ремонта и ТО включает в себя: фиксацию наименования операции, исполнителя работ, наименования ремонтируемого агрегата или узла автомобиля, вида обслуживания или ремонта; систематизированное накопление этих данных в специальных картах технического состояния автомобиля. Это позволяет для каждой операции ремонта определить конкретного виновника в появлении отказа (неисправности).

Частота появления отказов и неисправностей в значительной мере зависит от качества выполнения работ, входящих в ТО-1 и ТО-2. Поэтому формирование значений наработки на операцию ремонта, как показателя качества, производится за период между очередными ТО-2.

Показатель качества выполнения ТО-2 определится, если в знаменатель дроби поставить число операций, входящих в номенклатуру работ ТО-2, а в числитель - число операций, также входящих в эту номенклатуру, но потребовавших между очередными ТО-2 повторного выполнения. Для удобства пользования этим показателем полученную дробную величину вычитают из единицы и получают значение показателя качества меньше единицы.

Определение показателя качества ТО-2 производится ОТК методом приемочного контроля определенной выборки из общего числа автомобилей, подвергшихся ТО-2.

Полученный показатель сравнивается с аналогичным нормативным. Последний выявляется при разработке системы по средним статистическим данным АТП, а затем постепенно ужесточается.

Подобным образом решается и вопрос о качестве ТО-1. ТО-2 и ТО-1 выполняются производственными коллективами. Поэтому после выявления показателей качества вопросы личной ответственности, а также морального и материального стимулирования решаются внутри коллектива.

Для работ ТР расчет показателей качества труда определяется аналогичным образом исходя из соотношения числа повторно выполняемых операций ремонта к их общему числу (за период между ТО-2 или ТО-1).

Аналогично выявляются нормативные показатели качества работ, выполняемых производственными участками, а также сопоставляются достигнутые показатели с нормативными.

Приведенный в табл. 8 состав показателей, используемых в ходе функционирования комплексной системы управления качеством ТО и ТР, увязан с их управленческим использованием. Объективная, оперативно проводимая оценка качества работ по ТО и ТР автомобилей позволяет обоснованно и целенаправленно воздействовать на производство и отдельные аспекты инженерно-технической службы АТП.

Состав показателей

|

Наименование показателя |

Назначение показателей качества |

|

|

Качество технического состояния автомобилей, его узлов, систем и агрегатов |

Оперативный контроль качества ТР; оценка качества технического состояния автомобиля, узлов, систем и агрегатов; общая оценка качества технической эксплуатации автомобилей; анализ и планирование технико-экономических показателей работы предприятия |

|

|

Качество видов обслуживания и ремонта автомобилей |

Анализ эффективности видов обслуживания и ремонта; определение рациональной организации обслуживания и ремонта автомобилей |

|

|

Качество выполнения основных операций ТО и ТР автомобилей |

Выявление необходимых мероприятий подготовки производства, направленных на повышение эффективности и качества операций ТР; выбор производственных подразделений и объектов для усиления приемочного контроля; корректировка перечня операций технических обслуживании |

|

|

Качество труда исполнителей |

Принятие решений по моральному и материальному стимулированию; организация социалистического соревнования; развитие внутреннего хозрасчета |

|

|

Качество приемочного контроля смазочных, очистительных, заправочных, уборочно-моечных работ ЕО и ТО-1 |

Оценка качества работы бригад; повышение требований к внешнему виду и чистоте автомобилей; уменьшение износа автомобилей |

Список используемой литературы

1. Бойко, Г.В. Специализированный курс технической эксплуатации автомобилей: учеб. пособие/ Г.В. Бойко, В.П. Кубраков; ВолгГТУ. - Волгоград, 2008.

2. Гудков В.А., Ширяев С.А., Раюшкина А.А. Управление техническими системами: Учебное пособие. Ч.1 - ВолгГТУ. - Волгоград, 2000.

3. Кузнецов Е.С. Управление технической эксплуатацией автомобилей. - М.: Транспорт, 1990.

4. Кузнецова Н.В. Управление качеством: учеб. пособие / Н. В. Кузнецова. - М. : Флинта, 2009. - 360 c.

5. Малкин В С. Техническая эксплуатация автомобилей: теоретические и практические аспекты: учеб. пособие для вузов / В. С. Малкин. - М. : ИЦ "Академия", 2007. - 287 с.

6. Управление качеством. В 2 т. : учеб. пособие для студ. вузов. Т. 1 / С. А. Гладышев [и др.]. - 2-е изд., перераб. и доп. - Старый Оскол: ТНТ, 2011. - 420 с.

Размещено на Allbest.ru

...Подобные документы

Разработка и реализация организационно-технических мероприятий по совершенствованию работы подвижного состава автомобильного транспорта предприятия "Радиозавод". Оптимизация технологии технического обслуживания и ремонта подвижного состава предприятия.

дипломная работа , добавлен 20.10.2011

Расчёт годовых пробегов подвижного состава и производственной программы технического обслуживания. Планировка производственного корпуса автотранспортного предприятия. Организация технологического процесса техобслуживания и ремонта подвижного состава.

курсовая работа , добавлен 22.03.2015

Классификация подвижного состава. Способы оценки изменения технического состояния агрегатов. Планово-предупредительная система технического обслуживания подвижного состава. Виды износа и разрушений деталей. Определение ремонтопригодности автомобилей.

курсовая работа , добавлен 15.11.2010

Юридический статус, географическое и административное положение предприятия ООО "Генподряд". Принципы организации технического обслуживания и ремонта подвижного состава. Анализ существующих конструкций. Устройство для вывешивания колес автомобилей.

курсовая работа , добавлен 22.06.2014

Организация технического обслуживания и ремонта подвижного состава на железнодорожном транспорте. Основные и оборотные локомотивные депо, индивидуальные и агрегатные методы ремонта электровозов. Конструкция и характеристика электромагнитного контактора.

контрольная работа , добавлен 21.08.2011

Расчет трудоемкости технического обслуживания и текущего ремонта подвижного состава. Определение численности ремонтных рабочих. Расчет затрат предприятия на выполнение на ТО и ТР подвижного состава. Калькуляция себестоимости одного обслуживания ТО-1.

курсовая работа , добавлен 05.10.2012

Организации технического обслуживания и ремонта подвижного состава ОАО "Башмаковотрансавто". Расчет показателей использования автомобилей. Распределение ремонтно-обслуживающих работ по местам выполнения. Определение нормативов ремонта автомобилей.

курсовая работа , добавлен 17.04.2016

Работа подвижного состава автомобильного транспорта. Расчет производственной программы трудоемкости технического обслуживания и ремонта. Определение общего годового пробега и коэффициента использования автомобиля. Выбор производственного инвентаря.

курсовая работа , добавлен 22.03.2013

Характеристика маршрутов и технико-эксплуатационные показатели работы автобусного парка. Обоснование метода технического обслуживания и диагностирования автомобилей. Принцип действия проектируемого подъемника, расчет затрат и экономической эффективности.

дипломная работа , добавлен 01.04.2013

Характеристика станции технического обслуживания автомобилей и анализ ее работы. Расчет производственных подразделений по техническому обслуживанию, диагностике и текущему ремонту подвижного состава. Устройство восстанавливаемой детали, ее дефекты.

При возникновении потребности в проведении текущего ремонта машины водитель записывает в РЛ с очередным номером внешнее проявление дефекта (заявку на ремонт) и при заезде в парк сообщает об этом контролеру технического состояния КТП, принимающему транспортно-технологическую машину с линии. При этом водитель может записать в РЛ все неисправности по мере их обнаружения.

Определение (уточнение) дефекта (неисправности) машины и причины его возникновения производится следующим образом.

Простые дефекты определяет (уточняет) контролер технического состояния КТП с помощью простейших средств диагностики и классификаторов ремонтно-регулировочных работ. При невозможности однозначного определения неисправности переходят к экспертизе с помощью средств диагностики или с помощью экспертов, которых назначают приказом по предприятию.

При необходимости, выяснения причины дефекта, и в связи с этим уточнения требуемого объема ремонтных работ контролер технического состояния КТП ставит цветным карандашом знак вопроса в графе строки, которой записано внешнее проявление неясного дефекта, записывает фамилию эксперта, к которому направляется машина, подчеркивает цветным карандашом в заголовке графы слово «эксперт» и направляет автомобиль к эксперту или на пост диагностики.

При определении неисправности эксперт записывает в ремонтном листе перечень работ, которые необходимо выполнить при ремонте данного агрегата или системы, записывает в соответствующей графе ремонтного листа свой шифр (табельный номер) и расписывается.

При невозможности конкретизации неисправности и ее причины при проведении экспертизы эксперт расписывается в строке РЛ, где записан неясный дефект. Это означает, что весь объем работ по выполнению неисправности без разборки агрегата проведен, после чего он обводит цветным карандашом порядковый номер строки с неясным дефектом. Это служит указанием, что неисправность, ее причины и истинный объем работ должны быть определены при разборке агрегата.

Наиболее целесообразным считается следующий порядок постановки техники на текущий ремонт. Контролер технического состояния КТП, оформляя РЛ, указывает в нем дату и время его заполнения, фамилию водителя, гаражный номер машины и пробег (наработку) с начала эксплуатации. Затем направляет автомобиль в зону ЕО и далее в зону ожидания ремонта. Приемщик зоны ожидания ремонта принимает машину, проверяет его комплектность по БЖ и ставит штамп «ЗОР» на РЛ, указав на штампе номер машино-места в ЗОР, где находится машина. Водитель ставит машину в ЗОР, а БЖ и РЛ передает в ЦУП.

Диспетчер (техник-оператор) ЦУП, получив РЛ и БЖ;

– возвращает корешок РЛ водителю;

– записывает в РЛ дату и время его получения;

– подтверждает эту запись своим шифром и подписью;

– записывает в «Оперативный сменный (суточный) план диспетчера отдела управления» поступление машины на ремонт и открывает заказ. Номер заказа переносится диспетчером в РЛ.

После получения подтверждения о начале обслуживания или ремонта машины диспетчер отдела управления записывает дату и время начала ремонта в РЛ и подтверждает эту запись своим шифром и подписью.

После разборки агрегата, узла и определения неясного дефекта и причины его возникновения диспетчер записывает в РЛ шифр дефекта и причину его возникновения, а также уточненную заявку на ремонт, если эти сведения не были раньше записаны контролером технического состояния или экспертом.

После уточнения заявки диспетчер дает распоряжение о выполнении работ по ремонту и записывает их перечень на оборотной стороне РЛ в разделе «Фактически выполненные работы»; здесь же указывается:

– шифр производственного подразделения, где проводят данные работы;

– количество операций, которые следует выполнить;

– фамилии, шифры исполнителей работ.

По мере выполнения работ их порядковые номера обводят кружочком цветным карандашом.

Сведения о выполнении работ и выписке со склада запасных частей и материалов диспетчер ЦУП записывает в раздел «Выданные запасные части и материалы», отмечая при этом в соответствующих графах номер требования и количество.

При выдаче со склада отремонтированных деталей, узлов и агрегатов (ДУА) в РЛ после их наименования записывается через тире буква «Р».

При необходимости выполнения ремонта в комплексе ремонтных участков организация работ аналогична описанной выше, только учет выполненных работ, материальных и трудовых затрат осуществляется по «Контрольному талону» (КТ). После выполнения всех работ по данной машине диспетчер ЦУП ставит дату и время окончания ремонта свой шифр и подписывает РЛ.

В зависимости от действующей в данном предприятии организационной схемы приемки и выпуска техники на линию лицо, принимающее машину после ремонта, проставляет свой шифр и расписывается в РЛ, подтверждая исправность машины и разрешение ее выпуска на линию.

Технику из ремонта могут принимать мастер ОТК непосредственно в производственной зоне комплекса ТР, контролер технического состояния на КТП или оператор-диагност в зоне диагностики.

БЖ, сданный ранее водителем в ЦУП, после внесения в него всех записей, отражающих выполнение текущего ремонта, передают в отдел эксплуатации, что является основанием для выписки путевого листа и выпуска на линию отремонтированной машины.

Тема 3.8. Формы и методы организации производства то и ремонта

Вопросы темы:

1. Методы оганизации производства

2. Организация производства ТО и ремонта на АТП

3. Организация подготовки производства

4. Общая технология работы группы управления

3.8.1. Методы оганизации производства.

Наибольшее распространение к настоящему времени получили три метода организации производства ТО и ремонта подвижного состава: специализированных бригад, комплексных бригад, агрегатно-участковый.

Метод специализированных бригад предусматривает формирование производственных подразделений по признаку их технологической специализации по видам технических воздействий (рис. 3,а). Создаются бригады, на каждую из которых в зависимости от объемов работ планируется определенное количество рабочих необходимых специальностей. Специализация бригад по видам воздействия (ЕО, ТО-1, ТО-2, диагностирование, ТР, ремонт агрегатов) способствует повышению производительности труда рабочих за счёт применения прогрессивных технологических процессов и механизации, повышения навыков и специализации исполнителей на выполнение закреплённой за ними ограниченной номенклатуры технологических операций.

При такой организации работ обеспечивается технологическая однородность каждого участка (зоны). Создаются предпосылки к эффективному оперативному управлению производством за счет маневра людьми, запасными частями, технологическим оборудованием и инструментом, упрощается учет и контроль за выполнением тех или иных видов технических воздействий.

Существенным недостатком данного метода организации производства является слабая персональная ответственность исполнителей за выполненные работы. Эффективность данного метода повышается при централизованном управлении производством и применении специальных систем управления качеством ТО и ТР.

Метод комплексных бригад предусматривает формирование производственных подразделений по признаку их предметной специализации, т.е. закрепление за бригадой определённой группы автомобилей (например, автомобилей одной колонны, автомобилей одной модели, прицепов и полуприцепов), по которым бригада приводит ТО-1, ТО-2, ТР (рис.3,б). Централизованно, как правило, выполняются ЕО, диагностирование и ремонт агрегатов.

Комплексные бригады укомплектовываются исполнителями различных специальностей (автослесарями, слесарями-регулировщиками, электриками, смазчиками) для выполнения закрепленных за бригадой работ.

Каждая бригада как правило, имеет закрепленные за нею рабочие места, посты для ТО и ремонта, свое в основном универсальное технологическое оборудование и инструменты, запас оборотных агрегатов и запасных частей, т.е. происходит сокращение программы и распыление материальных средств АТП, что усложняет организацию производства технического обслуживания и ремонта автомобилей.

Сложности управления при этом методе объясняются трудностями маневрирования производственными мощностями и материальными ресурсами и регулирования загрузки отдельных исполнителей по различным комплексным бригадам. Возникают ситуации, когда рабочие одной комплексной бригады перегружены, а другой – недогружены, но бригады не заинтересованы во взаимопомощи.

Однако существенным преимуществом этого метода является бригадная ответственность за качество проводимых работ по ТО и ТР.

Рис. 3. Структура ИТС АТП при организации

а – по методу специализированных; б – комплексных бригад; в – по агрегатно-участковому методу

Сущность агрегатно-участкового метода состоит в том, что все работы по ТО и ремонту подвижного состава АТП распределяются между производственными участками, ответственными за выполнение всех работ ТО и ТР одного или нескольких агрегатов (узлов, механизмов и систем) по всем автомобилям АТП (рис.3,в). Ответственность за ТО и ремонт закрепленных за участкам агрегатов, узлов и систем при данной форме организации производства становится персональной.

Результаты работы производственного участка оцениваются по средней наработке на случай ТР соответствующих агрегатов и по простоям автомобилей из-за технических неисправностей агрегатов и систем, закрепленных за участком. Работы распределяются между производственными участками с учетом производственной программы, зависящей от размера АТП и интенсивности использования подвижного состава. На крупных и средних АТП с интенсивным использованием автомобилей число участков, между которыми распределяются работы ТО и ТР принимается от четырех до восьми (см. рис. 3,1.в). Работы, закрепленные за основными производственными участками, выполняются входящими в состав их бригад исполнителями как на постах ТО и ТР, так и в соответствующих цехах и участках.

Однако агрегатно-участковый метод не лишен недостатков, главный из которых – децентрализация производства, затрудняющая оперативное управление работоспособностью автомобиля как субъекта транспортного процесса.

3.8.2. Организация производства ТО и ремонта на АТП

Производство ТО и ремонта подвижного состава осуществляется по схеме, приведенной на рис. 1.

Рис.1. Функциональная схема обслуживания и ремонта подвижного состава АТП:

основной технологический маршрут;

возможный технологический маршрут.

Прием подвижного состава с линии. Все автомобили, возвращаются с линии, осматриваются дежурным механиком. Возможны две формы организации приема и выпуска автомобилей на линию: 1 – операции выполняются механиком – контролером ОТК; 2 – прием и выпуск выполняются механиком колонн (отрядов).

Дежурный механик принимает автомобили с линии и направляет исправные автомобили в зоны ЕО и хранения.

Автомобили, подлежащие очередному ТО, и неисправные автомобили дежурный механик по указанию диспетчера ОУП направляет на соответствующие посты диагностики, обслуживания и ремонта или в зону ожидания, если посты заняты. При этом дежурный механик на основании осмотра автомобиля оформляет листок учета или ремонтный листок и передает его в ОУП (ЦУП).

Возможен вариант, при котором листки учета заполняются техником – оператором ОУП на основании информации, переданной механиком КТП по линии связи.

Ежедневное обслуживание. Контрольно – осмотровые работы выполняются механиком КТП и водителем; моечно – уборочные – специализированной бригадой, в состав которой входят уборщики, мойщики и обтирщики, а на мелких АТП – водителями; заправочные работы – водителем. Операции ЕО, выполняемые водителем, производятся в подготовительно – заключительное время, предусмотренное режимом его работы.

Приемка выполненных работ по ЕО осуществляется водителем автомобиля или перегонщиком, которые несут всю ответственность за чистоту и опрятный внешний вид автомобиля. Выборочный контроль осуществляется работником ОТК.

ТО – 1 планируется в соответствии с данными о фактическом пробеге, отражаемом в лицевой карточке. Сведения об автомобилях, которые должны подвергаться ТО – 1, передаются работником по обработке и анализу информации на КТП, на пост общей диагностики и в зону ТО – 1 не позднее чем за сутки. Перед ТО – 1 автомобили проходят общую диагностику (Д1) с целью выявления неисправностей и определения состояния агрегатов и систем, обеспечивающих безопасность движения. В случае выявления неисправностей они устраняются до ТО – 1 в комплексе ТР.

ТО – 1 выполняется специализированной бригадой комплекса ТОД, состоящей из рабочих необходимых специальностей в соответствии со спецификой производимых работ. Качество работ контролирует бригадир зоны ТО – 1 и представитель ОТК как по окончании, так и в процессе их выполнения. Система контроля может быть выборочной. Сведения о выполнении ТО – 1 отражаются в плане – отчете ТО.

ТО – 2 выполняется также в соответствии с фактическим пробегом. За два дня до ТО – 2 автомобили отправляются на углубленную диагностику (Д2) с целью выявления неисправностей, устранение которых требует большого объема ремонта. Эти неисправности устраняются до ТО – 2 в комплексе ТР. При отсутствии средств диагностики подвижной состав подвергается тщательному осмотру с привлечением в случае необходимости экспертов (наиболее квалифицированных специалистов).

Результаты осмотров и диагностики автомобиля отражаются в листке учета и диагностической карте, которые передаются в отдел управления для подготовки производства. Диспетчер ОУП, инженер, ст. инженер обеспечивают подготовку и выполнение ТО – 2 (регламентных работ и сопутствующих ремонтов). Весь комплекс работ ТО – 2 осуществляется специализированными бригадами на поточной линии или тупиковых постах в зависимости от программы и конкретных местный условий. Запасные части и материалы необходимые для проведения указанных работ, доставляются на рабочие места персоналом комплекса, участка подготовки производства по указанию диспетчера ОУП и передаются непосредственно бригадиру (рабочему) взамен снятых с автомобиля.

Контроль качества ТО – 2 осуществляется бригадиром ТО – 2 и представителем ОТК с использованием при необходимости средств диагностики как по окончании, так и в процессе их выполнения.

Текущий ремонт подвижного состава выполняется специализированными бригадами комплексов, участков ТО и РУ по указанию диспетчера ОУП. Автомобили, на которых начало выполнения работ задерживается из – за отсутствия запасных частей или занятости рабочих постов, направляются в зону ожидания ТО и ремонта, специально выделенную на территории АТП.

Качество ТР в процессе его выполнения и после окончания контролируется бригадиром и персоналом ОТК. Постановка автомобилей на рабочие посты, а также их перемещение в зонах ожидания, ТО и ремонт производятся шоферами – перегонщиками.

Выпуск подвижного состава на линию. Водитель в начале смены должен провести осмотр автомобиля, убедиться в его исправности и выполнить операции по ЕО. Путевой лист водитель получает в диспетчерской службы эксплуатации. При выезде с территории АТП водитель предъявляет путевой лист, наличие которого является разрешением на выезд. При обнаружении неисправности в процессе выпуска подвижного состава на линию, после оформления заявки в листке учета и передачи его в ОУП автомобиль направляется в зону ремонта или ожидания.

3.8.3. Организация подготовки производства

В целях повышения эффективности использования рабочего времени основных ремонтных рабочих они освобождаются от вспомогательных функций по подготовке производства, которые выполняются централизованно специализированным подразделением – комплексом подготовки производства, объединяющим следующие структурные подразделения:

Участок комплектации, обеспечивающий комплектование оборотного фонда, подбор запчастей по заданию ОУП, необходимых для выполнения регламентных и ремонтных работ и доставку их на рабочие места, а также транспортировку агрегатов, узлов и деталей, снятых для ремонта.

Промежуточный склад, обеспечивающий хранение агрегатов, узлов и деталей (в большинстве отремонтированных) и контроль уровня их запаса, необходимого для бесперебойной работы производства.

Транспортный участок, осуществляющий перегон автомобилей и транспортировку тяжеловесных агрегатов и деталей.

Моечно – дефектовочный участок, обеспечивающий приемку всех агрегатов, узлов и деталей, снятых с автомобилей, их мойку, дефектовку, сортировку и комплектование перед отправкой на ремонт.

Инструментальный участок, обеспечивающий хранение, выдачу и ремонт инструментов.

Структура комплекса (участка) подготовки производства на АТП различной мощности.

Обеспечение комплексов ТО, ТР и РУ запчастями и материалами выполняется по указанию ОУП.

Персонал комплекса подготовки производства осуществляет:

контроль за поддержанием установленного уровня запаса оборотных агрегатов, узлов, деталей и материалов на промежуточном складе;

своевременную доставку непосредственно на рабочие места (посты) производственных комплексов запасных частей, узлов и агрегатов из промежуточного и основного складов;

доставку снятых с автомобилей деталей, узлов и агрегатов в моечно –

дефектовочный участок, а также на ремонт в подразделение комплекса РУ и обратно;

доставку неисправных агрегатов, узлов и деталей (ремфонда) из промежуточного склада на ремонт в подразделения комплекса РУ;

получение из подразделения комплекса РУ отремонтированных (изготовленных) агрегатов, узлов и деталей и доставку их в промежуточный склад;

предварительный отбор и комплектование запасных частей и материалов, необходимых для выполнения регламентных работ и сопутствующих ремонтов на автомобилях, планируемых к постановке на ТО – 2;

контроль сроков выполнения перечисленных выше работ и обеспечение их выполнения в намеченное ОУП время.

3.8.4. Общая технология работы группы управления

Оперативное руководство всеми работами по ТО и ТР автомобилей осуществляется группой управления ОУП. ОУП возглавляется начальником, а основная оперативная работа по управлению выполняется диспетчерами ОУП и их помощниками-техниками-операторами. Численность персонала ОУП определяется общим объемом выполняемых им работ (количеством автомобилей на АТП, количеством смен работы, наличием технических средств управления и др.).

Успешное руководство процессами ТО и ТР возможно только при наличии, как минимум, эффективной двусторонней диспетчерской связи между ОУП и рабочими постами, складами, ОГМ, а также другими подразделениями АТП, деятельность, которых оказывает влияние на протекание этих процессов.

Основным рабочим документом диспетчера ОУП является оперативный сменный (суточный) план.

При планировании работ диспетчер должен руководствоваться потребностью службы эксплуатации в конкретных моделях автомобилей для выполнения перевозочного процесса. При этом в первую очередь обеспечиваются выполнение ТО-2, регламентных работ и сопутствующих ТР, а во вторую выполняются ТР с незначительными объемами, позволяющими окончить работы в течение смены.

Перед принятием решения о начале работы на данном автомобиле диспетчер ОУП обязан проверить наличие ресурсов, необходимых для выполнения работ-запасных частей и материалов, машиномест, подъемных устройств и технологического оборудования, а также рабочих необходимых специальностей и квалификаций.

При равных возможностях по ресурсам в первую очередь выполняются работы на автомобилях, у которых в оперативном плане наименьший номер заказа.

Прием смены. Диспетчер, принимая смену, выполняет следующие операции:

Знакомится (по записям в журнале ОУП) с состоянием производства, с возникшими за истекшую смену(сутки) помехами, отклонениями, а также с невыполненными по их устранению работами. Наиболее характерными отклонениями могут быть:

Нарушение сроков поступления подвижного состава на: посты диагностирования, ТО-1 или ТО-2;

поступление подвижного состава, не указанного в плане проведения диагностирования ТО-1 или ТО-2;

выход из строя оборудования, необходимого для проведения диагностирования, ТО-1, ТО-2 или ремонта подвижного состава;

отсутствие электроэнергии, сжатого воздуха, воды, кислорода, карбида;

отсутствие необходимых смазочных материалов;

невыход на работу или преждевременный уход рабочих;

отсутствие материалов и запчастей и др.

Проверяет соответствие записей по ТО-2 и ремонту в подготовленном для него оперативном плане фактическому состоянию производства и записям о незавершенном производстве в штампе на обороте оперативного плана.

Записывает свою фамилию и шифр в заголовке оперативного плана.

Расписывается в приеме смены в штампе о незавершенном производстве и в журнале ОУП.

Вносит в свой оперативный план коррективы в соответствии с изменениями производства ТО-2 или ремонта, возникающими в процессе приема смены.

Техник – оператор, принимая смену:

Проверяет наличие и исправность оборудования, оргоснастки и инвентаря центра управления по описи в журнале ОУП.

Делает соответствующие отметки в журнале ОУП.

Собирает информацию о готовности производственных помещений, оборудования, а также исполнителей к выполнению сменных заданий.

Оперативный контроль выполнения планов проведения диагностирования, ТО – 1, ТО – 2. При этом выполняются следующие операции:

Контроль своевременности поступления подвижного состава для проведения диагностирования, ТО-1, ТО-2 в соответствии с планами.

Выявление отклонений в процессе выполнения диагностирования, ТО-1, ТО-2 и принятие мер по их устранению. Эта операция распадается на ряд более мелких: прием информации от производственных подразделений и отделов об отклонениях в работе, анализ полученной информации и возникшей в связи с этим производственной ситуации; определение необходимых первоочередных работ по устранению отклонений; передача управляющих команд исполнителям; контроль выполнения переданных распоряжений (управляющих команд), ведение записей в журнале ОУП.

Получение необходимых сведений о фактическом выполнении планов проведения диагностирования, ТО-1 и ТО-2.

Оперативное планирование, регулирование, учет и контроль выполнения ремонтов подвижного состава:

Прием листков учета на автомобили, прицепы и полуприцепы, требующие проведения ремонта.

Открытие заказов на проведение ремонтов (и ТО-2 с сопутствующими ремонтами) автомобилей, прицепов и полуприцепов в оперативном плане.

3.Установление очередности выполнения работ по ремонту подвижного состава.

4.Определение планового времени, необходимого для выполнения намеченных работ

5.Обеспечение своевременной постановки автомобилей на посты ремонта.

6.Выдача заданий бригадирам или непосредственным исполнителям на проведение ремонтных работ.

7.Выдача заданий персоналу комплекса подготовки производства по доставке на рабочие места запасных частей и материалов, необходимых для выполнения работ.

8.Выявление отклонений в процессе выполнения ремонтных работ, а также корректировка заданий в соответствии со складывающейся производственной ситуацией (по информации, поступающей от исполнителей непосредственно с рабочих мест по каналам связи).

9.Периодический контроль за ходом выполнения работ по имеющимся

каналам связи.

10.Ведение оперативного плана.

11.Своевременное внесение записей в листки учета о фактически выполненных работах, выданных запасных частях и материалах.

Организация и контроль выполнения работ по своевременной подготовке запасных частей и материалов для выполнения регламентных работ и сопутствующих ТО-2 ремонтов. При этом выполняются следующие операции:

1.Прием листков учета на автомобили для подготовки производства к проведению ТО-2, регламентных работ и сопутствующих ремонтов.

2.Внесение первоначальных записей по планированию подготовки производства в оперативный план.

3.Выдача заданий персоналу комплекса подготовки производства на подбор и комплектование запасных частей и материалов для обеспечения про ведения регламентных работ и сопутствующих ремонтов.

4.Периодический контроль за ходом выполнения работ по подготовке

производства.

5.Выявление отклонений в процессе подготовки производства и корректировка заданий, указанных в соответствии со складывающейся ситуацией.

6.Ведение оперативного плана по работам, связанным с подготовкой производства.

Сдача смены. Диспетчер, сдающий смену выполняет следующие операции:

Оформляет оперативный план за истекшую смену (сутки).

Открывает новый оперативный план на следующую смену (сутки) и переносит в него всю информацию о подвижном составе, остающемся в незавершенном производстве.

Оформляет отчет отдела управления.

Оформляет сдачу смены в журнале ОУП.

Распределение функций между диспетчером и техником-оператором на всех этапах работы осуществляется в соответствии с их должностными инструкциями.

Контрольные вопросы темы:

1. В чем смысл метода специализированных бригад? Перечислите преимущества и недостатки.

2. Как организована работа подразделений по методу комплексных бригад?

3.В чем заключается сущность агрегатно-участкового метода?

4.По какой схеме организуется производство ТО и ремонта подвижного состава на АТП?

5. Объясните работу схемы обслуживания и ремонта подвижного состава АТП.

6.Какие структурные подразделения включает комплекс подготовки производства?

7.Какме функции осуществляет персонал комплекса подготовки производства?

8.Перечислите функции диспетчера отдела управления производством.

9.Перечислите функции техника-оператора.

В условиях, характеризующихся серьезными кризисными явлениями в мировой экономике, и, как следствие, стремлением к экономии различных видов ресурсов, вопросы, касающиеся рациональной организации обслуживания и ремонта оборудования на промышленных предприятиях, заслуживают пристального внимания. Особенно они актуальны в нашей стране, поскольку позитивные изменения в экономике России на протяжении последних пяти лет все же не позволили многим промышленным предприятиям решить проблему замены устаревших основных фондов. И даже сейчас на наших заводах, особенно в машиностроительной отрасли (заметим, в автомобильной промышленности дела обстоят существенно лучше) до 50-70% оборудования давно исчерпало свой ресурс. Но не только старые станки требуют к себе повышенного внимания. Новое оборудование, при неправильной эксплуатации и без надлежащего своевременного ремонта, также не сможет эффективно функционировать. А вынужденные простои – это дополнительные потери времени и денежных средств. При таком положении дел техническое обслуживание и ремонт оборудования, особенно для предприятий с крупносерийным и поточным производством, играет важнейшую роль в обеспечении рационального производственного процесса.

Теперь необходимо понять, что представляет собой техническое обслуживание оборудования и его ремонт, какие виды ремонта существуют. Также рассмотрим некоторые особенности организации технического обслуживания и ремонта на промышленных предприятиях.

Итак, в начале определим, что принято понимать под термином «оборудование». В соответствии с Межгосударственным стандартом по безопасности оборудования (ГОСТ ИСО/ТО 12100-1-2001), разработанным Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВНИИНМАШ) Госстандарта России , оборудование представляет собой совокупность связанных между собой частей или устройств, из которых, по крайней мере, одно движется, а также элементы привода, управления и энергетические узлы, которые предназначены для определенного применения, в частности для обработки, производства, перемещения или упаковки материала. Также к данному термину относят и совокупность машин, которые так устроены и управляемы, что они функционируют как единое целое для достижения одной и той же цели (например автомобильный конвейер). Относительно понятия техническое обслуживание, существует несколько точек зрения, которые подробно представим таблице 1.

Таблица 1 - Подходы к понятию технического обслуживания

|

Источник |

Определение |

Дополнительная информация |

|

Г. В.Дружинин |

Это комплекс технических и организационных мероприятий, осуществляемых в процессе эксплуатации технических объектов с целью обеспечения требуемой эффективности выполнения ими заданных функций. |

Техническому обслуживанию подлежат все технические объекты - как работающие по прямому назначению, так и находящиеся на хранении, транспортируемые, подготавливаемые к работе после хранения или транспортирования . |

|

Г.В. Миронова |

Это комплекс операций по поддержанию работоспособности или исправности оборудования при его использовании по назначению, во время ожидания, хранения или транспортирования. |

Техническое обслуживание производства должно рассматриваться как часть единого производственного процесса на предприятии. При этом комплекс работ по техническому обслуживанию производства надо увязывать во времени и пространстве с основным производственным процессом изготовления продукции . |

|

Руководитель сервисной службы ООО «ТД-сервис» И. Л. Лифенцев |

Это комплекс технических мероприятий по поддержанию работоспособности оборудования и исключению преждевременного износа. |