Метод организации технологического процесса то и тр. · снижение квалификации рабочих. Значения показателей годового объёма работ и потребности в оборудовании

Министерство образования и науки Российской ФедерацииГосударственное автономное образовательное учреждение высшего профессионального образования «СЕВЕРО-ВОСТОЧНЫЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ имени М.К.АММОСОВА»Автодорожный факультетКафедра «Эксплуатация автомобильного транспорта и автосервис»Специализация «Автомобили и автомобильное хозяйство» КУРСОВАЯ РАБОТА По дисциплине: Технологические процессы технического обслуживания, ремонта и диагностики автомобилей Выполнил ст. V курса группы АиАХ-08-2Крылов Павел АлександровичПроверила:Гао Геннадий ИннокентиевичЯкутск 2011г.

Содержание курсовой работы Введение.1.Теоретическая часть:1.1.Виды и периодичность технического обслуживания;1.2.Организация технического обслуживания подвижного состава;1.3.Диагностика технического состояния автомобилей;1.4.Оборудование для технического обслуживания автомобилей.2.Технологическая часть:2.1. Расчет годовой производственной программы работ по ТО и ТР.2.1.1 Выбор исходных данных для планирования.2.1.2 Корректирование периодичности и трудоемкости ТО и ТР.2.1.3 Определение количество ТО на планируемый период.2.1.4 Определение суточной программы по ТО автомобилей.2.1.5 Расчет годовой трудоемкости работ по ТО и ТР.2.1.6 Определение количества обслуживающего персонала.2.1.7 Выбор метода организации ТО автомобилей.2.2. Разработка технологического процесса ТО автомобилей.2.2.1 Общая характеристика и конструктивные особенностиподвижного состава.2.2.2 Расчет трудоемкости отдельных видов работ по ТОавтомобилей.2.2.3 Разработка операционной технологической карты ТОавтомобиля.2.3. Организация работы поточной линии ТО.2.3.1 Определение количества постов поточной линии.2.3.2 Распределение объемов работ по постам.2.3.3 Подбор оборудования для постов.Общие выводы.Список используемой литературы.

ВВЕДЕНИЕ. Значительный рост автомобильного парка нашей страны вызывает увеличение объёма работ по техническому обслуживанию и ремонту автомобилей. Выполнение этих работ требует больших трудовых затрат и привлечение большого числа квалифицированных рабочих. В связи с этим требуется значительно повысить производительность труда при проведении всех видов технического обслуживания и ремонта автомобилей.Вновь подготавливаемые кадры для работы в автопредприятиях должны основательно изучить процессы технического обслуживания и ремонта автомобилей с использованием современного оборудования.На предприятиях по техническому обслуживанию автомобилей всё шире применяются методы диагностики технического состояния агрегатов автомобилей с применением электронной аппаратуры. Диагностика позволяет своевременно выявлять неисправности агрегатов и систем автомобилей, что даёт возможность устранять эти неисправности до того, как они приведут к серьезным нарушениям в работе автомобиля.Своевременное устранение неполадок в работе агрегатов и систем автомобиля позволяет предупреждать причины, способные вызвать аварийную ситуацию, ведущую к дорожно-транспортным происшествиям.Механизмы работ по техническому обслуживанию и ремонту автомобилей с использованием более совершенного оборудования облегчает и ускоряет многие технологические процессы, но при этом от обслуживающего персонала требуется хорошее усвоение определённых приёмов и навыков, знание устройства автомобиля и умение пользоваться современными приспособлениями, инструментами и контрольно-измерительными приборами. Исправное техническое состояние означает полное соответствие подвижного состава нормам, определяемым правилами технической эксплуатации, и характеризует его работоспособность.Работоспособность автомобиля оценивается совокупностью эксплуатационно-технических качеств - динамичностью, устойчивостью, экономичностью, надёжностью управляемостью и т.д - которые для каждого автомобиля выражаются конкретными показателями. Чтобы работоспособность автомобиля находилась на требуемом уровне, значение этих показателей длительное время должны мало измениться по сравнению с их первоначальными величинами.Однако техническое состояние автомобиля, как и всякой другой машины, процессе длительной эксплуатации не остается неизменными. Оно ухудшается вследствие изнашивания деталей и механизмов, поломок и других неисправностей, что приводит результате к ухудшению эксплуатационно-технических качеств автомобиля.

Изменение указанных качеств автомобиля по мере увеличения пробега может происходить также в результате несоблюдения правил технической эксплуатации или технического обслуживания автомобиля.Основным средством уменьшения интенсивности изнашивания деталей и механизмов и предотвращения неисправностей автомобиля, то есть поддержания его в должном техническом состоянии, является своевременное и высококачественное выполнение технического обслуживания. Под техническим обслуживанием понимают совокупность операций (уборомоечные, крепежные, регулировочные, смазочные и др.), цель которых - предупредить возникновение неисправностей (повысить надежность) и уменьшить изнашивание деталей (повысить долговечность), а последовательно, длительное время поддерживать автомобиль в состоянии постоянной технической исправности и готовности к работе.Даже при соблюдении всех мероприятий изнашивание деталей автомобиля может приводить к неисправностям и к необходимости восстановления его работоспособности или ремонта. Следовательно, под ремонтом понимается совокупность технических воздействий, направленных на восстановление технического состояния автомобиля (его агрегатов и механизмов), потерявшего обслуживание и ремонта автомобилей.Основной документ, согласно которому производится ТО и ремонт на автопредприятиях положения о ТО и ремонте автомобильного транспорта. Согласно этому документу, ТО производится планово-предупредительно через определенный пробег.За последнее время значительно увеличился выпуск автомобилей как большой, так и малой грузоподъёмности. Созданные в последнее время грузовые автомобили новых моделей предназначены для эксплуатации в различных климатических и дорожных условиях. В их конструкции использованы последние достижения современной техники, позволяющие значительно улучшить эксплуатационные качества. Новые автомобили имеют меньший собственный вес, приходящийся на тонну грузоподъёмности, большую литровую мощность двигателя и более высокую скорость движения.Важна роль автомобильного транспорта и в освоении восточных и нечернозёмных районов нашей страны. При отсутствии развитой сети железных дорог и ограниченных возможностях использования рек только с помощью автомобилей в этих районах возможно крупное строительство, предусмотренное пятилетними планами.Предлагается повышение экономичности и долговечности автомобилей, так же широкое применение получила дизелизация автомобильного парка, совершенствование организационной структуры автомобильного транспорта обеспечат удешевление автомобильных перевозок.Особое место в работе автомобильного транспорта занимают вопросы экономии топливно-смазочных материалов и защиты окружающей среды. Большее внимание уделяется расширению сети автобусных перевозок в сельской местности, организации междугородних и межрайонных перевозок, повышению общей культуры обслуживания населения пассажирскими перевозками.Автомобили в зависимости от назначения и выполняемой работы делятся на грузовые, пассажирские и специальные. К грузовому пассажирскому составу относятся автомобили для перевозки грузов, автомобили - тягачи, прицепы и полуприцепы. Грузовые автомобили могут

иметь платформу и использоваться как универсальный транспорт, перевозящий различные грузы, и могут иметь специализированные приспособления для перевозки определённых грузов.С ростом автомобилизации страны, совершенствованием структуры перевозок, увеличением интенсивности автомобильных потоков существенно повышаются требования к уровню профессиональной подготовки водителей, поскольку их труд сегодня во многом определяет успех работы всех звеньев автомобильной транспортной системы.1. ТЕОРЕТИЧЕСКА ЧАСТЬ. 1.1. Виды и периодичность технического обслуживания. Техническое обслуживание в нашей стране проводится по так называемой планово-предупредительной системе. Особенность этой системы заключается в том что все автомобили проходят техническое обслуживание по плану-графику в обязательном порядке. Основная цель технического обслуживания – предупреждение отказов и неисправностей, предотвращение преждевременного износа деталей, своевременное устранение повреждений. Таким образом, техническое обслуживание является профилактическим мероприятием.Отказом называется нарушение работоспособности автомобиля, приводящее к временному прекращению его нормальной эксплуатации. Все другие отклонения технического состояния подвижного состава и его агрегатов от установленных норм являются неисправностями.В техническое обслуживание входят уборочно-моечные, контрольно-диагностические, смазочные, заправочные, регулировочные и другие работы выполняемые, как правило, без разборки агрегатов и снятия с автомобиля отдельных узлов.Согласно действующему положению техническое обслуживание по периодичности, объёму и трудоёмкости выполняемых работ подразделяются на следующие виды: первое техническое обслуживание (ТО-1); второе техническое обслуживание (ТО-2); сезонное техническое обслуживание (СО).Ежедневное техническое обслуживание включает уборочно-моечные работы, контрольный осмотр, заправку топливом, охлаждающей жидкостью и маслом. Работы по ЕО выполняют после окончания работы автомобиля на линии и перед выездом на линию.Первое техническое обслуживание включает все работы, выполняемые при ежедневном обслуживании. Кроме того в него входят дополнительных крепёжных, смазочных и контрольно – регулировочных работ, производимых без снятия агрегатов и приборов с автомобиля и их разборки.Второе техническое обслуживание помимо комплексных операций, входящих в ТО-1, предусматривает выполнение контрольно-диагностических и регулировочных работ большого объёма с частичной разборкой агрегатов. Отдельные приборы снимаются с

автомобиля и проверяются на специальных стендах и контрольно-измерительных установках.Сезонное обслуживание проводится два раза в год и предусматривает выполнения работ, связанных от одного сезона к другому, при этом его стараются совместить с очередным ТО-2.Характерными работами для СО являются: промывка системы охлаждения, замена масла в двигателе и смазки в картерах других агрегатов соответственно наступающему сезону, проверка системы топливоподачи и промывка топливного бака.Перед началом осенне-зимней эксплуатации проверяют работу пускового подогревателя и системы отопления в кабине автомобиля.1.2. Организация технического обслуживания подвижного состава. Для проведения технического обслуживания в автотранспортном предприятии составляют планы-графики, охватывающие весь имеющийся в нём подвижной состав. План-график составляют на месяц, положив в основу его периодичность, соответствующую основам эксплуатации подвижного состава данного автотранспортного предприятия, и среднесуточный пробег.Автомобили направляют для выполнения того или иного технического обслуживания в зависимости от пройденного пробега, который ежедневно учитывают для каждого автомобиля.Бригадная форма организации технического обслуживания предусматривает создание бригад для выполнения ТО-1, ТО-2 и текущего ремонта. Эти бригады выполняют работы по всем агрегатам автомобиля в пределах данного вида ремонта или обслуживания.При агрегатно–участковой форме технического обслуживания создаются отдельные производственные участки, предназначенные для выполнения всех работ по техническому обслуживанию и ремонту, но только тех агрегатов, которые закреплены за данными участками.Все работы по техническому обслуживанию автомобилей ведутся по технологическим картам, разработанным для каждой операции по проверке, регулировке и смазки данного агрегата.В технологической карте указывается способ выполнения соответствующей операции, применяемые инструмент и приспособления, используемые материалы. Учёт выполнения технического обслуживания технического обслуживания ведётся по гаражным листкам, выписываемым на каждый автомобиль, поступающий для проверки на ТО-1 или ТО-2. Запись о выполняемых работах ведёт бригадир данного производственного участка, а подтверждает механик колонны, принимающий автомобиль после обслуживания в техническом отделе автотранспортного предприятия на основе записей в этих листах контролируется выполнения плана-графика работ по техническому обслуживанию.

В небольших автотранспортных предприятиях на одном участке могут выполняться работы по нескольким видам агрегатов, но все эти агрегаты должны быть закреплены за данным участком.1.3. Диагностика технического состояния автомобилей. В автотранспортных предприятиях внедряются способы диагностики технического состояния автомобиля. Диагностика представляет собой систему проверки технического состояния автомобилей без разборки его узлов и агрегатов, путём использования специального оборудования, позволяющего дать объективную оценку пригодности автомобиля для дальнейшей эксплуатации. Диагностика может быть общей или поэлементной. При общей диагностики определяют техническое состояние агрегатов и узлов автомобиля, обеспечивающих безопасность движения.Поэлементная диагностика позволяет определить техническое состояние агрегатов и узлов автомобиля, выявить причины возникновения тех или иных неисправностей и уточнить объём работ по техническому обслуживанию и ремонту автомобиля.Организация диагностики технического состояния автомобиля зависит от мощности данного автотранспортного предприятия и обеспеченности его соответствующим оборудованием. При этом применяется одна из двух схем организации технологического процесса диагностирования.По первой схеме общее диагностирование автомобиля и основные регулировочные работы выполняются на отдельном специализированном участке, представляет собой линию с двумя постами.Все работы по диагностированию и основным регулировкам выполняются до поступления автомобиля на линию ТО-1. После диагностирования у автомобилей поступающего на линию ТО-1, выполняют главным образом крепёжные и смазочные работы. Такая схема требует большей площади для всей зоны технического оборудования. 1.4. Оборудование для технического обслуживания автомобилей .Работы по техническому обслуживанию автомобилей очень трудоёмки, поэтому современная технология обслуживания предусматривает механизацию этих работ с применением различного оборудования. В первую очередь механизируются наиболее трудоёмкие работы, в том числе и операции по внешнему уходу.Операции по внешнему уходу включают в себя моечно-уборочные работы. Для мойки автомобилей используют установки различных типов.Для мойки автомобилей и автобусов применяют установки с вращающимися щетками из капроновых нитей.

По окончании мойки автомобиль обдувают тёплым сжатым воздухом, подаваемым от компрессорной установки, или насухо протирают кабину и оперение мягкой фланелью или замшей.После завершения моечно-уборочных работ автомобиль подвергают тщательному осмотру для выявления всех возможных повреждений, пользуясь для этого смотровыми канавами, эстакадами или подъёмниками.Смотровые канавы делятся на тупиковые и прямоточные. Тупиковая канава представляет собой в плане узкий прямоугольник длиной не менее длины обслуживаемого автомобиля. Стены канавы выкладываются кирпичом, плиткой или бетонируются, а затем обкладываются кафелем. Являясь наиболее простой по устройству, изолированная канава даёт наименьшие удобства для обслуживания автомобиля и находит применение главным образом в автотранспортных предприятиях, имеющих только большегрузные автомобили, которые нельзя обслуживать на подъёмниках.Тупиковые и прямоточные канавы могут быть соединены поперечной траншеей. В такую траншею входят своими торцами тупиковые канавы, расположенные параллельно друг другу. Соединяющая их траншея делается более широкой (до 2 м) и в ней располагаются верстаки и оборудование необходимое для обслуживания автомобиля снизу. Все канавы обрамляются ребордами для направления колёс автомобиля.Снаружи соединительная канава огораживается перилами, оборудуется лестницами. Тупиковые канавы со стороны въезда автомобиля имеют так называемый отбой, способствующее выравниванию колёс автомобиля при заезде его на канаву.Как правило, длина каждой тупиковой канавы должна быть больше на 1 м базы автомобиля плюс его передний свес, а глубина её составляет 1,2-1,5 м.Пол тупиковых канав имеет небольшой уклон (1-2%) в направлении траншеи для стока бензина, масла и воды. На пол канавы кладут деревянные решетки.Эстакада представляет собой калейный мостик с высотой, обеспечивающей удобное обслуживание автомобиля снизу. Для въезда на эстакаду и съезда с неё служат наклонные рампы. Эстакады могут быть тупиковыми и прямоточными.Эстакады просты по устройству, но занимают большую площадь, так как кроме самой эстакады значительное место приходится отводить под рампу. Поэтому эстакады применят главным образом на открытых площадках.В помещения с целью установки автомобиля на удобной для производства работ высоте применяют электромеханические или двухплунжерные подъёмники.Электромеханические подъёмники могут быть двух или четырёхстоечными. Приводится подъёмник в действие электродвигателем с редукторами связанные между собой карданными валами.

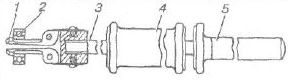

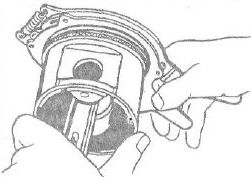

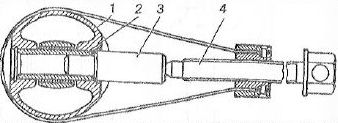

Четырёхстоечный электромеханический подъёмник, предназначенный для обслуживания грузовых автомобилей грузоподъёмностью до 80 кН (8 тс), имеет высоту подъёма 1000 мм. В стойках находятся винты, подвешенные своими верхними фланцами на резиновых подушках к фланцу стоек.На картеры редукторов опираются балки рамы, несущей автомобиль. На одной из продольных балок установлен электродвигатель, соединённый карданными валам с шестеренчатыми редукторами.В корпусе одноплунжерного гидравлического подъёмника размещён цилиндр, в котором перемещается плунжер, несущий раму, поднимающую автомобиль. Рама может поворачиваться относительно оси цилиндра подъёмника на 360°. Рабочее давление в цилиндре создаётся гидравлическим насосом шестеренчатого типа, приводимым электродвигателем. Подъём плунжера происходит благодаря повышению давления масла, подаваемого в цилиндр гидравлическим насосом, а опускание путём откачки масла насосом из цилиндра в бак. Одноплунжерный гидравлический подъёмник используется для подъёма легковых автомобилей и малотоннажных грузовых автомобилей.Двухплунжерный гидроподъёмник состоит из двух спаренных между собой одноплунжерных подъёмников. Он может иметь общую раму или отдельные вилкообразные опоры на каждом плунжере.Для подъёма передней или задней части автомобиля на небольшую высоту применяются передвижные гаражные домкраты. Передвижной домкрат рассчитан на нагрузку 60 кН и высоту подъёма до 600 мм.Двигатели и другие агрегаты снимают и устанавливают с помощью передвижного силового крана. Широко применяют консольный гидравлический кран, состоящий из П-образной сварной рамы, передвигающейся на четырёх катках. Установленные на раме вертикальные стойки с подкосами несут на себе грузовую стрелу. Давление масла, подаваемого в силовой цилиндр, создаётся ручным гидравлическим насосом. Кран рассчитан на максимальную нагрузку 10 кН.Оборудование для смазки автомобилей и заправки их водой, воздухом и маслом.Для смазки узлов автомобиля консистентными маслами используют ручное и механизированное оборудование.К числу механизированного смазочного оборудования относятся передвижные солидолонагнетатели с пневматическим и электромеханическим приводами, а так же гидропробойники для очистки засорившихся масляных каналов.При механизированном обслуживании автомобилей на поточных линиях применяются комплексные установки для централизованной смазки автомобиля. На автопредприятиях используется комплексная установка, предназначенная для смазки агрегатов и узлов автомобиля консистентными смазками и жидкими маслами, механизированной заправки водой и воздухом.

Агрегаты установки выполнены раздельно и могут быть размещены в различных местах в соответствии с расположением постов для технического обслуживания.2.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ. 2.1.Расчет годовой производственной программы работ по ТО и ТР. 2.1.1.Выбор исходных данных для планирования. Исходными данными при планировании ТО автомобилей служат:– списочный состав в АТП по маркам и моделям;– пробег автомобилей с начала эксплуатации;– среднесуточный пробег автомобилей;– показатели, характеризующие условия их эксплуатации;– нормативные данные, регламентирующие ТО и ремонт автомобилей.Характеристики подвижного состава, приведенного в исходных данных курсовой работы, представлены в прил. 3. Исходные данные, характеризующие списочное количество автомобилей на АТП, показатели использования подвижного состава АТП и характеристика условий эксплуатации принимаются из табл. 1-3 путем нахождения трехзначного числа по формуле:Чо = 500 – NЗК где NЗК - цифры номера зачетной книжки или шифра без года поступления или сумма их чисел.Зачетная книжка студента очной формы обучения Крылова Павла Александровича, группы АиАХ-08-2, №082222Чо = 500 – (0+8+2+2+2+2) = 484По Таблице 1. номер варианта = 4;По Таблице 2. номер варианта = 8;По Таблице 3. номер варианта = 4.Таблица 1 – Структура подвижного состава АТП.

Марка шифра студента) автомобиля Тип автомобиля Номер варианта (первая цифра Марка шифра студента) 4 ПАЗ-3206Автобус23ЗИЛ-432720 (Бычок)Бортовой42КАМАЗ-55111Самосвал38Таблица 2 – Показатели использования подвижного состава АТП.Параметр Номер варианта (вторая цифра шифра студента) Марка автомобиля8 ЗИЛ-432720 (Бычок)Тип автомобиляБортовойПробег с начала эксплуатации, тыс. км200Среднесуточный пробег, км60Число дней работы в году253Таблица 3 – Условия эксплуатации подвижного состава.Параметр Номер варианта (третья цифра шифра студента) 4 Дорожное покрытиеД1Рельеф местностиР1Условия движенияГород малыйПриродно-климатическая зонаУмеренныйНормативная периодичность и трудоемкость ТО и ремонта автомобилей определена на основе Положения о техническом обслуживании и ремонте подвижного состава

автомобильного транспорта, руководств по техническому обслуживанию и ремонту автомобилей определенных моделей и представлены в прил. 4.Приведенные в прил. 4 нормативные данные без корректирования могут применяться в расчетах только для следующих условий эксплуатации:– 1-я категория условий эксплуатации (дорога – асфальтобетонное и бетонное покрытие, рельеф – равнинная, слабохолмистая и холмистая местность, условия движения – за пределами города);– применение базовых моделей автомобилей;– использование транспорта в умеренном климатическом районе;– пробег с начала эксплуатации 50-75% от пробега до первого капитального ремонта;– работа транспорта в составе автотранспортного предприятия, имеющего 200-300 автомобилей трех технологически совместимых групп, для которых применимы одинаковые посты, оборудование и квалификация персонала при проведении ТО и ТР.При планировании работ по ТО и ТР автомобилей следует учитывать, что:1) нормативы трудоемкости ТО-1 и ТО-2 не включают трудоемкость ЕТО;2) трудоемкость дополнительных работ по сезонному обслуживанию составляет к трудоемкости ТО-2: для районов Крайнего Севера – 50%, для зоны холодного климата – 30% и для прочих условий – 20%;3) нормативы не учитывают трудовые затраты на вспомогательные работы (работы по самообслуживанию) по гаражу, которые устанавливаются в размере 25-30% от суммарной трудоемкости ТО и ТР. В состав вспомогательных работ входят обслуживание и ремонт оборудования и инструмента; транспортные и погрузочно-разгрузочные работы, связанные с обслуживанием и ремонтом подвижного состава; перегон автомобилей внутри гаража; хранение, приемка и выдача материальных ценностей; уборка производственных и служебно-бытовых помещений.2.1.2. Корректирование периодичности и трудоемкости ТО и ТР. Автомобили, работающие в более тяжелых условиях, чем эталонные, потребуют для обеспечения работоспособности больших трудовых и материальных ресурсов, а затраты на ТО и ремонт автомобилей и себестоимость перевозок будут объективно выше.С учетом действительных условий эксплуатации производится корректирование периодичности ТО, пробега до КР, трудоемкости ТО и ТР.Корректирование нормативных данных производится с использованием коэффициентов, учитывающих условия эксплуатации (К 1), тип и модификацию автомобилей (К 2), природно-климатические условия (К 3), пробег автомобилей с начала эксплуатации (К 4) и размер автотранспортных предприятий (К 5). ПАЗ-3206При определении периодичности ТО коэффициент корректирования:Кр 1 = К 1·К 3 Кр 1 = 0,1·0,1 = 0,01

При определении пробега до КР коэффициент корректирования:Кр 2 = К 1·К 2·К 3 Кр Кр 3 = К 2·К 5 Кр Кр 4 = К 1·К 2·К 3·К 4·К 5 Кр 4 = 0.1·0,1·0,1·0,5·0,8 = 0,0004ЗИЛ-432720 (Бычок)При определении периодичности ТО коэффициент корректирования:Кр 1 = К 1·К 3 Кр 1 = 0,1·0,1 = Кр 2 = К 1·К 2·К 3 Кр 2 = 0,1·0,1·1,0 = 0,001 При определении трудоемкости ТО коэффициент корректирования:Кр 3 = К 2·К 5 Кр 3 = 0,1·0,8 = 0,08При определении трудоемкости ТР коэффициент корректирования:Кр 4 = К 1·К 2·К 3·К 4·К 5 Кр 4 = 0.1·0,1·0,1·1,9·0,1 = 0,00019КАМАЗ-55111При определении периодичности ТО коэффициент корректирования:Кр 1 = К 1·К 3 Кр 1 = 0,1·0,1 = 0,01При определении пробега до КР коэффициент корректирования:

Кр 2 = К 1·К 2·К 3 Кр 2 = 0,1·0,1·1,0 = 0,001 При определении трудоемкости ТО коэффициент корректирования:Кр 3 = К 2·К 5 Кр 3 = 0,1·0,8 = 0,08При определении трудоемкости ТР коэффициент корректирования:Кр 4 = К 1·К 2·К 3·К 4·К 5 Кр 4 = 0.1·0,1·0,1·0,4·0,9 = 0,00036Значения коэффициента К1 определяется в зависимости от категории условий эксплуатации и вида корректируемого норматива из табл. 4.Таблица 4 – Коэффициент корректирования К 1 нормативов в зависимости от категории условий эксплуатации.Категория условий эксплуатации Вид норматива периодичность ТО удельная трудоемкость ТР ресурс до КР I1,01,01,0II0,91,10,9III0,81,20,8IV0,71,40,7V0,61,50,6Категория условий эксплуатации, характеризуемая дорожным покрытием Д , рельефом местности Р и условиями движения У , определяется по табл. 5.Таблица 5 – Классификация условий эксплуатации.Категория условий эксплуатации Условия движения У 1 У 2 У 3

IД1 - Р1, Р2, Р3--IIД1 – Р4Д2 – Р1, Р2, Р3, Р4Д3 – Р1, Р2, Р3Д1 – Р1, Р2, Р3, Р4Д2 – Р1-IIIД1 – Р5Д2 – Р5Д3 – Р4, Р5Д4 – Р1, Р2, Р3, Р4, Р5Д1 – Р5Д2 – Р2, Р3, Р4, Р5Д3 – Р1, Р2, Р3, Р4, Р5Д4 – Р1, Р2, Р3, Р4, Р5Д1 – Р1, Р2, Р3, Р4, Р5Д2 – Р1, Р2, Р3, Р4Д3 – Р1, Р2, Р3Д4 – Р1IVД5 – Р1, Р2, Р3, Р4, Р5Д5 – Р1, Р2, Р3, Р4, Р5Д2 – Р5Д3 – Р4, Р5Д4 – Р2, Р3, Р4, Р5Д5 – Р1, Р2, Р3, Р4, Р5V-Д6 – Р1, Р2, Р3, Р4, Р5-Значения коэффициента К 2 принять из табл. 6.Таблица 6 – Коэффициент корректирования К 2 нормативов в зависимости от модификации подвижного состава и организации его работы.Подвижной состав Трудоемкость ТО и ТР Ресурс до КР Базовый автомобиль1,001,00Седельный тягач1,100,95Автомобиль с одним прицепом1,150,90Автомобиль с двумя прицепами1,200,85Автомобиль-самосвал при работе на плечах свыше 5 км1,150,85Автомобиль-самосвал с одним прицепом или при работе на плечах до 5 км1,200,80Автомобиль-самосвал с двумя прицепами1,250,75Специализированный подвижной состав1,10-1,20-

Значения коэффициента К 3, учитывающего природно-климатические условия эксплуатации, принимают по табл. 7 в зависимости от климатического района.Характеристика территории России по природно-климатическим условиям представлена в прил. 5.Значения коэффициента корректирования К 4 принимают из табл. 8 в зависимости от пробега автомобиля данной марки с начала эксплуатации (см. табл. 2).Таблица 7 – Коэффициент корректирования К3 нормативов в зависимости от природно-климатических условий.Район Периодичность ТО Уд. трудоемкость ТР Ресурс до КР Умеренный1,01,01,0Умеренно-теплый, умеренно-теплыйвлажный, теплый влажный1,00,91,1Жаркий сухой, очень жаркий, сухой0,91,10,9Умеренно холодный0,91,10,9Холодный0,91,20,8Очень холодный0,81,10,7Таблица 8 – Коэффициент корректирования нормативов удельной трудоемкости текущего ремонта К 4 в зависимости от пробега с начала эксплуатации.Пробег с начала эксплуатации в долях нормативного пробега до КР Автомобиль легковой автобус грузовой До 0,250,40,50,4Свыше 0,25 до 0,500,70,80,7Свыше 0,50 до 0,751,01,01,0Свыше 0,75 до 1,001,41,31,2Свыше 1,00 до 1,251,51,41,3Свыше 1,25 до 1,501,61,51,4Свыше 1,50 до 1,752,01,81,6

Свыше 1,75 до 2,002,22,11,9Свыше 2,002,52,52,1Значение коэффициента корректирования К 5 варьируется в пределах от 0,8 до 1,3 в зависимости от численности автомобилей. Расчетные значения корректирующих коэффициентов Кр 1, Кр 2, Кр 3 и Кр 4 по маркам автомобилей заносятся в табл. 9.Таблица 9 – Расчетные значения корректирующих коэффициентов.Коэффициент Марка автомобиля ПАЗ-3206 ЗИЛ-432720 (Бычок) КАМАЗ-55111 Кр10,010,010,01Кр20,0010,0010,001Кр30,080,080,08Кр40,00040,000190,00036С учетом корректирующих коэффициентов проводиться пересчет нормативной периодичности ТО, нормы пробега до КР, а также нормативы трудоемкости ТО и ТР по выражениям:ПАЗ-3206– периодичность ТО: Lто-2 = Кр1·Lнто-2 Lто-1 = Кр1·Lнто-1 Lто-2 = 0,01·20000 = 200Lто-1 = 0,01·5000 = 50где Lто-1, Lто-2 – соответственно нормативный пробег до ТО-1 и ТО-2 после корректирования;Lнто-1, Lнто-2 – соответственно пробег до ТО-1 и ТО-2 до корректирования (см. прил. 4);– пробег до КР: Lкр = Кр2·Lнкр – трудоемкость ТО: Зтто-2 = Кр3·Зт.нто-2 Зтто-1 = Кр3·Зт.нто-1 Зтето = Кр3·Зт.нето

Зтто-2 = 0,08·18,0 = 1,44Зтто-1 = 0,08·5,5 = 0,44Зтето = 0,08·0,7 = 0,056где Зтто-2, Зтто-1, Зтето – соответственно трудоемкость одного ТО-2, ТО-1 и ЕТО после корректирования;Зт.нто-2, Зт.нто-1, Зт.нето – соответственно трудоемкость одного ТО-2, ТО-1 и ЕТО до корректирования (принимается из прил. 4);- трудоемкость ТР: Зттр = Кр4·Зт.нтр Зттр = 0,0004·5,4 = 0,00216где Зттр,Зт.нтр – соответственно нормативная трудоемкость ТР (на 1000 км пробега) после и до корректирования. Значения Зт.нтр принимаются из прил. 4.ЗИЛ-432720 (Бычок)– периодичность ТО: Lто-2 = Кр1·Lнто-2 Lто-1 = Кр1·Lнто-1 Lто-2 = 0,01·16000 = 160Lто-1 = 0,01·4000 = 40где Lто-1, Lто-2 – соответственно нормативный пробег до ТО-1 и ТО-2 после корректирования;Lнто-1, Lнто-2 – соответственно пробег до ТО-1 и ТО-2 до корректирования (см. прил. 4);– пробег до КР: Lкр = Кр2·Lнкр Lкр = 0,001·450 = 0,45где Lнкр – нормативный пробег автомобиля до КР до корректирования;– трудоемкость ТО: Зтто-2 = Кр3·Зт.нто-2 Зтто-1 = Кр3·Зт.нто-1 Зтето = Кр3·Зт.нето Зтто-2 = 0,08·10,0 = 0,8Зтто-1 = 0,08·2,6 = 0,208Зтето = 0,08·0,42 = 0,0336где Зтто-2, Зтто-1, Зтето – соответственно трудоемкость одного ТО-2, ТО-1 и ЕТО после корректирования;Зт.нто-2, Зт.нто-1, Зт.нето – соответственно трудоемкость одного ТО-2, ТО-1 и ЕТО до корректирования (принимается из прил. 4);- трудоемкость ТР: Зттр = Кр4·Зт.нтр

Зттр = 0,00019·3,8 = 0,000722где Зттр,Зт.нтр – соответственно нормативная трудоемкость ТР (на 1000 км пробега) после и до корректирования. Значения Зт.нтр принимаются из прил. 4.Результаты расчетов по корректированию нужно свести в табл. 10.КАМАЗ-55111– периодичность ТО: Lто-2 = Кр1·Lнто-2 Lто-1 = Кр1·Lнто-1 Lто-2 = 0,01·16500 = 165Lто-1 = 0,01·5500 = 55где Lто-1, Lто-2 – соответственно нормативный пробег до ТО-1 и ТО-2 после корректирования;Lнто-1, Lнто-2 – соответственно пробег до ТО-1 и ТО-2 до корректирования (см. прил. 4);– пробег до КР: Lкр = Кр2·Lнкр Lкр = 0,001·300 = 0,3где Lнкр – нормативный пробег автомобиля до КР до корректирования;– трудоемкость ТО: Зтто-2 = Кр3·Зт.нто-2 Зтто-1 = Кр3·Зт.нто-1 Зтето = Кр3·Зт.нето Зтто-2 = 0,08·16,5 = 1,32Зтто-1 = 0,08·3,8 = 0,304Зтето = 0,08·0,58 = 0,0464где Зтто-2, Зтто-1, Зтето – соответственно трудоемкость одного ТО-2, ТО-1 и ЕТО после корректирования;Зт.нто-2, Зт.нто-1, Зт.нето – соответственно трудоемкость одного ТО-2, ТО-1 и ЕТО до корректирования (принимается из прил. 4);- трудоемкость ТР: Зттр = Кр4·Зт.нтр Зттр = 0,00036·6,0 = 0,00216где Зттр,Зт.нтр – соответственно нормативная трудоемкость ТР (на 1000 км пробега) после и до корректирования. Значения Зт.нтр принимаются из прил. 4.Результаты расчетов по корректированию нужно свести в табл. 10.2.1.3 Определение количество ТО на планируемый период

В соответствии с исходными данными (см. табл. 1-3) определить планируемый пробег автомобилями данной марки:L ∑ i = Ki·(Lг i · Т) где L∑i – планируемый пробег автомобилями данной марки, км; Ki – списочное количество автомобилей данной марки (см. табл. 1); Lг i – средний пробег автомобиля данной марки в планируемом периоде км (см. табл. 2). Т - Число дней работы в году (см. табл. 2).L∑ ПАЗ-3206 = 23·(90·305) = 631 350 км.L∑ ЗИЛ-432720 (Бычок) = 42·(60·253) = 637 560 км.L∑ КАМАЗ-55111 = 38·(70·305) = 811 300 км.С учетом откорректированных значений периодичности и трудоемкости ТО и ТР определить количество обслуживаний каждого вида в планируемом периоде по парку автомобилей данной марки:nij = L ∑ i L ¿ij - L ∑ i L ¿(j + 1)i где n – количество обслуживаний; j – индекс вида обслуживания (например ТО-1, ТО-2); i – индекс марки автомобиля (например КАМАЗ-4308), т. е.n2i = L ∑ i L ТО −2 i - L ∑ i L kpi n1i = L ∑ i L ТО −1 i - L ∑ i L ТО −2 i n2 ПАЗ-3206 = L ∑ ПАЗ −3206L ТО −2 ПАЗ −3206 - L ∑ ПАЗ −3206L kpПАЗ −3206 = 631350200 - 631350449,55 = 3156,7 – 1404,4 = 1752,3n1 ПАЗ-3206 = L ∑ ПАЗ −3206L ТО −1 ПАЗ −3206 - L ∑ ПАЗ −3206L ТО −2 ПАЗ −3206 = 63135050 - 631350200 = 12627 - 3156,7 = 9470,3n2 ЗИЛ-432720 (Бычок) = L ∑ ЗИЛ −432720(Бычок )L ТО −2 ЗИЛ −432720 (Бычок ) - L ∑ ЗИЛ −432720(Бычок )L kpЗИЛ −432720(Бычок ) = 637560160 - 637560449,55 =

3984,7 - 1418,2 = 2566,5n1 ЗИЛ-432720 (Бычок) = L ∑ ЗИЛ −432720(Бычок )L ТО −1 ЗИЛ −432720 (Бычок ) - L ∑ ЗИЛ − 432720(Бычок )L ТО −2 ЗИЛ −432720 (Бычок ) = 63756040 - 637560160 == 15939 – 3984,7 = 11954,3n2 КАМАЗ-55111 = L ∑ КАМАЗ −55111L ТО −2 КАМАЗ −55111 - L ∑ КАМАЗ −55111L kpКАМАЗ −55111 = 811300165 - 811300299,7 = = 4916,9 – 2707,04 = 2209,8n1 КАМАЗ-55111 = L ∑ КАМАЗ −55111L ТО −1 КАМАЗ −55111 - L ∑ КАМАЗ −55111L ТО −2 КАМАЗ −55111 = 81130055 - 811300165 = = 14750,9 – 4916,9 = 9834Таблица 10 – Откорректированные значения исходных данных.Показатели Марка автомобиля ПАЗ-3206 ЗИЛ-432720 (Бычок) КАМАЗ-55111 Пробег до ТО-1:до корректирования500040005500после корректирования495039605445Пробег до ТО-2:до корректирования200001600016500после корректирования198001584016335Пробег до КР:до корректирования450450300после корректирования449,55449,55299,7Трудоемкость ЕТО:до корректирования0,70,420,58после корректирования0,6440,38640,5336

Трудоемкость ТО-1:до корректирования5,52,63,8после корректирования5,062,3923,496Трудоемкость ТО-2:до корректирования18,010,016,5после корректирования16,569,215,18Трудоемкость ТР (на 1000 км пробега):до корректирования5,43,86,0после корректирования5,397843,7992785,99784Количество ежесменных обслуживаний определяют по значению среднесуточного пробега:nетоi = L ∑ i l cci где lcci – среднесуточный пробег автомобиля данной марки, км (см. табл. 2).nетоПАЗ-3206 = L ∑ ПАЗ −3206l cc ПАЗ −3206 = 63135090 = 7015nетоЗИЛ-432720 (Бычок) = L ∑ ЗИЛ −432720(Бычок )l cc ЗИЛ −432720(Бычок ) = 63756060 = 10626nетоКАМАЗ-55111 = L ∑ КАМАЗ −55111l cc КАМАЗ −55111 = 81130070 = 11590Количество сезонных технических обслуживанийnСТОi = 2Кi где 2 – количество сезонных обслуживаний в год; Кi – количество автомобилей данной марки.nСТО ПАЗ-3206 = 2·23 = 46nСТО ЗИЛ-432720 (Бычок) = 2·42 = 84

nСТО КАМАЗ-55111 = 2·38 = 76Суточную программу по техническому обслуживанию автомобилей определяют отдельно по каждому виду обслуживания для каждой марки автомобилей:mТОij = n ji Д где mТОij – суточное количество обслуживаний j -го вида i -й марки автомобилей в планируемом периоде; Д – количество рабочих дней в году участка или зоны обслуживания, выполняющих данный вид обслуживания. Для расчетов принять. Д = 253 дня.То естьmЕТОi = n ето i Д mТО-1i = n 1iД mТО-2i = n 2iД mЕТО ПАЗ-3206 = n ето ПАЗ −3206Д ¿ 7015253 ¿27,7mТО-1 ПАЗ-3206 = n 1 ПАЗ −3206Д ¿ 9470,3253 ¿ 37,4mТО-2 ПАЗ-3206 = n 2 ПАЗ −3206Д = 1752,3253 ¿ 6,9mЕТО ЗИЛ-432720 (Бычок) = n етоЗИЛ −432720(Бычок )Д ¿ 10626253 ¿ 42mТО-1 ЗИЛ-432720 (Бычок) = n 1 ЗИЛ −432720 (Бычок )Д ¿ 11954,3253 ¿ 47,2mТО-2 ЗИЛ-432720 (Бычок) = n 2 ЗИЛ −432720 (Бычок )Д = 2566,5253 ¿ 10,1mЕТО КАМАЗ-55111 = n ето КАМАЗ −55111Д ¿ 11590253 ¿ 45,8

mТО-1 КАМАЗ-55111 = n 1 КАМАЗ −55111Д ¿ 9834253 ¿ 38,8mТО-2 КАМАЗ-55111 = n 2 КАМАЗ −55111Д = 2209,8253 ¿ 8,7Результаты расчетов по годовому и суточному количеству технических обслуживаний свести в табл. 11.Таблица 11 – Расчетное количество ТО по видам обслуживания и маркам автомобилей.Показатели Марка автомобиля ПАЗ-3206 ЗИЛ-432720 (Бычок) КАМАЗ- 55111 Кол-во автомобилейГодовое обслуживание по видамСТО468476ТО-19470,311954,39834ТО-21752,32566,52209,8ЕТО70151062611590Суточная программа работ по видам ТОЕТО27,74245,8ТО-137,447,238,8ТО-26,910,18,7Годовую трудоемкость работ по ТО определяют по выражению∑ З ТГ ТО −i = ЗТТО −i · nji где ∑ З ТГ ТО −i – годовая трудоемкость работ по i-му ТО для автомобилей одной марки, чел.-ч.При определении трудоемкости сезонного ТО необходимо учитывать, что трудоемкость СТО определяется в процентном отношении от трудоемкости ТО-2 с учетом климатического района (см. выше).∑ З ТГ ЕТО ПАЗ −3206 = ЗТЕТОПАЗ −3206 · n ЕТО ПАЗ-3206 = 0,644·7015 = 4517,6 чел.-ч.

∑ З ТГ ТО −1 ПАЗ −3206 = ЗТТО −1ПАЗ −3206 · n ТО-1 ПАЗ-3206 = 5,06·9470,3 = 47919,7 чел.-ч.∑ З ТГ ТО −2 ПАЗ −3206 = ЗТТО −2ПАЗ −3206 · n ТО-2 ПАЗ-3206 = 16,56·1752,3 = 29018,08 чел.-ч.∑ З ТГ СТО ПАЗ −3206 = ∑ ЗТГТО −2ПАЗ −3206 · 30% = 29018,08·0,3 = 8705,4 чел.-ч.∑ З ТГ ЕТО ЗИЛ −432720(Бычок ) = З Т ЕТОЗИЛ −432720(Бычок )· n ЕТО ЗИЛ-432720 (Бычок) = 0,3864·10626 = 4105,8 чел.-ч.∑ З ТГ ТО −1 ЗИЛ −432720 (Бычок ) = З Т ТО −1ЗИЛ −432720(Бычок )· n ТО-1 ЗИЛ-432720 (Бычок) = 2,392·11954,3 = 28594,6 чел.-ч.∑ З ТГ ТО −2 ЗИЛ −432720 (Бычок ) = З Т ТО −2ЗИЛ −432720(Бычок )· n ТО-2 ЗИЛ-432720 (Бычок) = 9,2·2566,5 = 23611,8 чел.-ч.∑ З ТГ СТО ЗИЛ − 432720(Бычок ) = ∑ З ТГ ТО −2 ЗИЛ −432720 (Бычок )· 30% = 23611,8·0,3 = 7083,54 чел.-ч.∑ З ТГ ЕТО КАМАЗ −55111 = ЗТЕТОКАМАЗ −55111 · n ЕТО КАМАЗ-55111 = 0,5336·11590 = 6184,4 чел.-ч.∑ З ТГ ТО −1 КАМАЗ −55111 = ЗТТО −1КАМАЗ −55111 · n ТО-1 КАМАЗ-55111 = 3,496·9834 = 34379,6 чел.-ч.∑ З ТГ ТО −2 КАМАЗ −55111 = ЗТТО −2КАМАЗ −55111 · n ТО-2 КАМАЗ-55111 = 15,18·2209,8 = 33544,7 чел.-ч.∑ З ТГ СТО КАМАЗ −55111 = ∑ ЗТГТО −2КАМАЗ −55111 · 30% = 33544,7·0,3 = 10063,4 чел.-ч.Трудоемкость работ по ТР для автомобилей одной марки определяют по выражению∑ З Т ТР = Lг · ЗТТР · K 1 /1000 где ∑ З Т ТР – годовая трудоемкость работ по ТР для автомобилей одной марки, чел.-ч.ПАЗ-3206∑ З Т ТР = Lг · ЗТТР · K 1 /1000 = 27450·5,39784·0,1/1000 = 14,8 чел.-ч.ЗИЛ-432720∑ З Т ТР = Lг · ЗТТР · K 1 /1000 = 15180·3,799278·0,1/1000 = 5,7 чел.-ч.КАМАЗ-55111∑ З Т ТР = Lг · ЗТТР · K 1 /1000 = 21350·5,99784·0,1/1000 = 12,8 чел.-ч.Трудоемкость работ по самообслуживанию принимается в объеме 25-30% от суммарной трудоемкости ТО и ТР (ЗТСМО =0,25−0,3 (∑ ЗТТО +∑ ЗТТР )) (см. выше).ПАЗ-3206ЗТ СМО =0,3(∑ ЗТ ТО +∑ ЗТ ТР ) = 0,3(90160,78+14,8) = 27052,6 чел.-ч.ЗИЛ-432720ЗТ СМО =0,3(∑ ЗТ ТО +∑ ЗТ ТР ) = 0,3(63395,74+5,7) = 19020,4 чел.-ч.КАМАЗ-55111ЗТ СМО =0,3(∑ ЗТ ТО +∑ ЗТ ТР ) = 0,3(84172,1+12,8) = 25255,4 чел.-ч.

Результаты расчета трудоемкости работ по ТО и ТР нужно свести в табл. 12.Таблица 12 – Трудоемкость работ по ТО и ремонту автомобилей, чел.-ч.Показатели трудоемкости на парк автомобилей Марка автомобиля ПАЗ-3206 ЗИЛ-432720 (Бычок) КАМАЗ-55111 Трудоемкость ЕТО4517,64105,86184,4Трудоемкость ТО-147919,728594,634379,6Трудоемкость ТО-229018,0823611,833544,7Трудоемкость СТО8705,47083,5410063,4Суммарная трудоемкость работ ТО по марке автомобиля90160,7863395,7484172,1Суммарная трудоемкость работ по ТО на парк автомобилей (∑ З Т ТО )237728,62Трудоемкость ТР по марке14,85,712,8Суммарная трудоемкость работ по ТР (∑ З Т ТР )33,3Трудоемкость работ по самообслуживанию гаража (З Т СМО )27052,619020,425255,4Общая годовая трудоемкость работ по гаражу309090,32Число рабочих, необходимое для выполнения работ по ТО и ТР, определяется по выражениюmр = (∑ З Т ТО + ∑ З Т ТР + З Т СМО )/Ф где ∑ З Т ТО ,∑ З Т ТР , З Т СМО – соответственно суммарная трудоемкость (по всему парку) ТО, ТР и работ по самообслуживанию гаража; Ф – фонд рабочего времени исполнителя (принимается равным 1860-1950 ч).mр = (∑ З Т ТО +∑ З Т ТР + З Т СМО ) /Ф = (237728,62+33,3+71328,4)/1950 = 158,5.Число рабочих, необходимое для выполнения отдельных видов ТО и ремонта, определяют аналогичным образом. При определении числа ремонтных рабочих нужно учитывать следующее.

1.Нормативы трудоемкости ЕТО включают как уборочно-моечные работы, выполняемые обычно рабочими зоны ТО, так и контрольно-заправочные, выполняемые водителем. Объем уборочно-моечных работ составляет 50-60% общей трудоемкости ЕТО. Нормативные трудоемкости ЕТО должны приниматься в расчет в том случае, если водитель не принимает участия в выполнении работ по ЕТО. При выполнении водителем только контрольно-заправочных работ нормативные трудоемкости берут с коэффициентом 0,5-0,6. Кроме того, нормативы ЕТО должны быть уменьшены еще на 50-70%, если применяется механизированная мойка. Применение механизированной мойки обязательно для гаражей с числом автомобилей более 100.ЕТО = 14807,8·0.7/1950 = 10365,46/1950 = 5,3ЕТОбез водит. = 5,3·0,6 = 3,12.Для выполнения работ по ТО-1 водителей привлекать не рекомендуется. Для выполнения работ по ТО-2, СТО и ТР предлагается привлекать водителей (50 % объема работ).ТО-1 без водит. = 110893,9/1950 = 56,8ТО-2 = 86174,58·0,5/1950 = 22,09ТО-2 без водит = 86174,58/1950 = 44,18СТО = 25852,34·0,5/1950 = 6,6СТО без водит = 25852,34/1950 = 13,2ТР = 33,3·0,5/1950 = 0,008ТР без водит = 33,3/1950 = 0,0163. Для выполнения ТО-1 и ТО-2 на потоке рекомендуется снижать трудоемкость на 15-25 %.В курсовой работе необходимо рассмотреть 2 варианта организации работ по ТО и ТР – с участием и без участия водителей. Результаты определения необходимого числа рабочих свести в табл. 13.Таблица 13 – Результаты определения необходимого числа рабочих гаража.Вид обслуживания или ремонта Расчетное число рабочих, чел. с учетом работы водителей без учета работы водителей ЕТО5,33,1ТО-1-56,8ТО-222,0944,1СТО6,613,2ТР0,0080,016Работы по самообслуживанию36,5736,57Требуется всего рабочих70,5153,7Для определения метода организации ТО применяют рекомендации НИИАТ, согласно которым:

– ТО-1 грузовых автомобилей на тупиковых потоках производится по программе до 10 обслуживаний в сутки; при большем числе обслуживаний одноименных автомобилей в сутки ТО-1 проводится на поточной линии;– ТО-2 грузовых автомобилей на тупиковых постах проводится по программе до 1-2 обслуживаний в сутки; при суточной программе в 2-5 автомобилей обслуживание проводится на тупиковых постах с выделением поста смазки; при суточной программе более 6 автомобилей ТО-2 проводится на поточной линии.Результаты внести в табл. 14.Таблица 14 – Методы организации работ по ТО.Марка автомобиля Суточная программа работ по ТО Выбранный вариант организации работ по техническому обслуживанию ТО-1ТО-2ТО-1ТО-2ПАЗ-320625,94,8265ЗИЛ-432720 (Бычок)32,77,03337КАМАЗ-5511126,96,052762.2.Разработка технологического процесса ТО автомобилей 2.2.1 Общая характеристика и конструктивные особенности подвижного состава На разработку технологического процесса ТО оказывают влияние многие факторы, характеризующие в первую очередь конструкцию автомобиля. Поэтому по заданной марке автомобиля необходимо кратко описать конструктивные особенности в следующем порядке:1. Конструктивные особенности двигателя (тип двигателя, литраж, расположение двигателя, число цилиндров, расположение распредвалов, тип привода механизма газораспределения, объем системы смазки и т.п.).2. Конструктивные особенности трансмиссии (тип трансмиссии, число ведущих колес, наличие раздаточной коробки, число передач КПП, объем картера КПП и главной передачи и т.п.).3. Конструктивные особенности ходовой части и рулевого управления (тип подвески, размер шин и дисков, наличие гидроусилителя рулевого управления, тип рулевого управления, и т.п.).4. Конструктивные особенности тормозной системы (тип тормозной системы, конструкция тормозов, количество контуров и т.п.).Техническая характеристика подвижного состава:Автобус ПАЗ-3206: 1.МаркаПАЗ-32062.Колесная формула4х43. Число посадочных мест25

4. Марка двигателяЗМЗ 52345.Мощность двигателя88,3 кВт6.База3600 мм7.Колея передних и задних колес1800 мм и 1690 мм8.Дорожный просвет264 мм9.Расход топлива на 100 км25 л10. Габаритные размеры6925х2480х3105 мм11. ИзготовительПАЗБортовой грузовой автомобиль ЗИЛ-432720: 1.МаркаЗИЛ-4327202.Колесная формула4х23. Масса перевозимого груза6 000 кг4. Марка двигателяЗИЛ-6455.Мощность двигателя136 кВт6.База3340 мм7.Колея передних и задних колес1820 мм8.Дорожный просвет330 мм9.Расход топлива на 100 км19 л10. Габаритные размеры7645х2500х2656 мм11. ИзготовительЗИЛ.Самосвал КАМАЗ-55111: 1.МаркаКАМАЗ-551112.Колесная формула6х43.Масса перевозимого груза13000 кг4.Марка двигателяКАМАЗ 740.51-240 (Евро-2)5.Мощность двигателя176 кВт6.Объем кузова6,6 м37.Направление разгрузкиназад8.База2840+1320 мм

9.Колея передних и задних колес2043 мм и 1890 мм10. Дорожный просвет290 мм11. Расход топлива на 100 км28 л12. Габаритные размеры6700х2500х2850 мм13. ИзготовительКАМАЗ2.2.2. Расчет трудоемкости отдельных видов работ по ТО автомобилей. Независимо от вида ТО оно содержит следующие основные работы:– контрольно-диагностические;– регулировочные;– крепежные,– смазочно-заправочные;– электротехнические;– шинные.Распределение затрат времени на выполнение работ ТО в процентах от общего объема представлено в табл. 15.С учетом конструктивных особенностей заданной марки автомобиля необходимо определиться с видами работ по техническому обслуживанию и их трудоемкостью. Трудоемкость отдельных видов работ определить на основании данных табл. 15. Значение суммарной трудоемкости технического обслуживания принять из части 2.Результаты расчетов трудоемкости отдельных видов работ по техническому обслуживанию свести в табл. 16.Таблица 15 – Распределение трудовых затрат на ТО-1 и ТО-2 автомобилей по видам работ, %Вид работы Легковые автомобили Автобусы Грузовые автомобили ТО-1 ТО-2 ТО-1 ТО-2 ТО-1 ТО-2 Контрольно-диагностические12-1610-125-95-78-106-10Регулировочные9-119-118-107-910-1217-19Крепежные40-4836-4044-5246-5232-3833-37Смазочно-заправочные17-219-1119-219-1116-2614-18Электротехнические4-66-84-66-810-138-12По обслуживанию системы питания2,5-3,52-32,5-3,52-33-67-14Шинные4-61-23,5-4,57-97-99-3

Кузовные18-2215-17Итого100100100100100100Таблица 16. Распределение трудоемкости ТО№ 1 автомобиля ПАЗ-3206 по видам работ.Вид работы Трудоемкость, чел.-ч Контрольно-диагностические5-9Регулировочные8-10Крепежные44-52Смазочно-заправочные19-21Электротехнические4-6По обслуживанию системы питания2,5-3,5Шинные3,5-4,5КузовныеИтого100Таблица 16.1. Распределение трудоемкости ТО№ 2 автомобиля ПАЗ-3206 по видам работВид работы Трудоемкость, чел.-ч Контрольно-диагностические5-7Регулировочные7-9Крепежные46-52Смазочно-заправочные9-11Электротехнические6-8По обслуживанию системы питания2-3Шинные7-9Кузовные15-17Итого100Таблица 16.2. Распределение трудоемкости ТО№ 1 автомобиля ЗИЛ-432720 (Бычок) по видам работ.

Вид работы Трудоемкость, чел.-ч Контрольно-диагностические8-10Регулировочные10-12Крепежные32-38Смазочно-заправочные16-26Электротехнические10-13По обслуживанию системы питания3-6Шинные7-9КузовныеИтого100Таблица 16.3. Распределение трудоемкости ТО№ 2 автомобиля ЗИЛ-432720 (Бычок) по видам работ.Вид работы Трудоемкость, чел.-ч Контрольно-диагностические6-10Регулировочные17-19Крепежные33-37Смазочно-заправочные14-18Электротехнические8-12По обслуживанию системы питания7-14Шинные9-3КузовныеИтого100Таблица 16.4. Распределение трудоемкости ТО№ 1 автомобиля КАМАЗ-55111 по видам работ.Вид работы Трудоемкость, чел.-ч Контрольно-диагностические8-10Регулировочные10-12Крепежные32-38

Смазочно-заправочные16-26Электротехнические10-13По обслуживанию системы питания3-6Шинные7-9КузовныеИтого100Таблица 16.5. Распределение трудоемкости ТО№ 2 автомобиля КАМАЗ-55111 по видам работ.Вид работы Трудоемкость, чел.-ч Контрольно-диагностические6-10Регулировочные17-19Крепежные33-37Смазочно-заправочные14-18Электротехнические8-12По обслуживанию системы питания7-14Шинные9-3КузовныеИтого1002.2.3. Операционная технологическая карта ТО автомобилей. Полный объем работ включает все операции, связанные с подготовительными и заключительными работами технологического процесса (въезд на пост, опускание автомобиля и т.п.). Перечень работ при проведении технического обслуживания заданной марки автомобиля определяют на основании типовой технологии ТО и ремонта автомобилей или самостоятельно с учетом рекомендаций положения о ТО и ремонте подвижного составаавтомобильного транспорта (прил. 6).Трудоемкость проведения технического обслуживания принять из части 1. Распределение трудоемкости по отдельным работам провести на основании данных табл. 15.

Результаты расчетов трудоемкости отдельных видов работ по техническому обслуживанию свести в табл. 17.Таблица 17. Распределение годовой трудоемкости по ТО-1 и ТО-2 в %. Вид работы ПАЗ-3206ТО-1 ТО-2 Контрольно-диагностические73354,379102901,808Регулировочные104791,97113191,9888Крепежные5224918,2443911317,0512Смазочно-заправочные188625,54692611,6272Электротехнические52395,98582321,4464По обслуживанию системы питания3,51677,18953870,5424Шинные4,52156,38652580,3616Кузовные185223,2544Итого10047919,710029018,08Таблица 17.1. Распределение годовой трудоемкости по ТО-1 и ТО-2 в %.Вид работы ЗИЛ-432720 (Бычок)ТО-1 ТО-2 Контрольно-диагностические82287,568102361,18Регулировочные123431,352174014,006Крепежные3810865,948337791,894Смазочно-заправочные174861,082184250,124Электротехнические133717,298122833,416По обслуживанию системы питания3857,83871652,826Шинные92573,5143708,354КузовныеИтого10028594,610023611,8

Таблица 17.2. Распределение годовой трудоемкости по ТО-1 и ТО-2 в %.Вид работы КАМАЗ-55111ТО-1 ТО-2 Контрольно-диагностические82750,368103354,47Регулировочные124125,552175702,599Крепежные3813064,2483311069,751Смазочно-заправочные175844,532186038,046Электротехнические134469,348124025,364По обслуживанию системы питания31031,38872348,129Шинные93094,164333544,7КузовныеИтого10034379,610033544,72.3.Организация работы поточной линии ТО. Прогрессивным методом организации ТО является выполнение его на поточных линиях, что позволяет повысить производительность труда, сократить затраты на ТО и ТР, снизить простои автомобилей в ТО и ТР. Однако для организации производства поточным методом необходимы определенные условия, главным из которых является достаточная сменная производственная программа обслуживаемых автомобилей.Такие линии используются в основном для выполнения ТО-1 и ТО-2. Минимальная сменная программа, при которой целесообразно применение поточного метода, составляет 11-13 для ТО-1 и 5-6 для ТО-2.Исходными данными являются: – марка автомобиля;– суточная программа работ по ТО;– пооперационная технологическая карта выполнения ТО (часть 2).Требуется: – рассчитать необходимое число технологических рабочих;– определить продолжительность рабочей смены;– определить количество постов для поточной линии.

Ограничения: – минимальное перемещение технологических рабочих;– одинаковый объем работ для каждого исполнителя;– схожесть работ, выполняемых одним исполнителем.2.3.1. Определение количества постов поточной линии. Определение количества постов ТО-1 начинают с определения такта постов τп :τп = (60 t 1P n ) + T nc , мин.где t 1 – трудоемкость одного технического обслуживания (часть 1), чел.-ч; Рп – число рабочих, одновременно работающих на посту (для легковых автомобилей 2-3, для грузовых 2-4 чел.); Тпс – время, затрачиваемое на постановку и съезд автомобиля с поста (Тпс = 1-3 мин).ПАЗ-3206τп = (60 t 1P n ) + T nc = (60∗5,064) + 3 = 75,9 мин.ЗИЛ-432720 (Бычок)τп = (60 t 1P n ) + T nc = (60∗2,3924) + 3 = 38,88 мин.КАМАЗ-55111τп = (60 t 1P n ) + T nc = (60∗3,4964) + 3 = 55,44 мин.Затем определяется ритм производства:R n = 60 T см nсм mТО −ij , мин.где Тсм – время работы зоны технического обслуживания в сутки; nсм – количество смен в сутки (принять nсм = 1); mТО-ij – суточная программа по техническому обслуживанию (часть 1);ПАЗ-3206R n = 60 T см n см mТО −1ПАЗ −3206 = 60∗8∗137,4 = 12,8 мин.ЗИЛ-432720 (Бычок)

R n = Бычок ¿ТО −1 ЗИЛ −432720 ¿m ¿60T см nсм ¿ = 60∗8∗147,2 = 10,1 мин.КАМАЗ-55111R n = 60 T см nсм mТО −1КАМАЗ −55111 = 60∗8∗138,8 = 12,3 мин.По отношению такта постов к ритму производства определяют количество постов технического обслуживания:X mo −i = τ n Rn ПАЗ-3206X mo −i = τ n Rn = 75,912,8 = 5,9ЗИЛ-432720 (Бычок)X mo −i = τ n Rn = 38,8810,1 = 3,8КАМАЗ-55111X mo −i = τ n Rn = 55,4412,3 = 4,5Время смены для рабочей зоны технического обслуживания необходимо применить в диапазоне от 6 до 8 часов таким образом, чтобы количество постов было целым числом.Результаты расчетов свести в табл. 18.Таблица 18 – Показатели работы поточной линии ТО.ПАЗ-3206Показатели Значения Такт работы постов, мин75,9Ритм производства, мин12,8Продолжительность смены зоны ТО, ч8Количество постов, шт.5,9Количество исполнителей на посту, чел.4Таблица 18.1 – Показатели работы поточной линии ТО.ЗИЛ-432720 (Бычок)

Показатели Значения Такт работы постов, мин38,88Ритм производства, мин10,1Продолжительность смены зоны ТО, ч8Количество постов, шт.3,8Количество исполнителей на посту, чел.4Таблица 18.2 – Показатели работы поточной линии ТО.КАМАЗ-55111Показатели Значения Такт работы постов, мин55,44Ритм производства, мин12,3Продолжительность смены зоны ТО, ч8Количество постов, шт.4,5Количество исполнителей на посту, чел.42.3.2. Распределение объемов работ по постам. Определив количество постов на каждом посту, можно перейти к распределению всего объема работ по техническому обслуживанию.Весь перечень работ по данному техническому обслуживанию (прил. 6) необходимо объединить в несколько общих групп:1.– контрольно-диагностические;2.– смазочно-заправочные;3.– работы по обслуживанию трансмиссии;4.– работы по обслуживанию рулевого управления и ходовой части;5.– электротехнические работы;6.– работы по обслуживанию тормозной системы;7.– работы по обслуживанию двигателя и т.д.Номера операций по группе работ занести в табл. 19.Распределение групп работ по постам занести в табл. 20.Таблица 19 – Перечень видов работ.

№ п/п Группа работ по ТО омера операций согласно технологии 1Контрольно-диагностические1,22Смазочно-заправочные82, 83, 84, 85, 86, 87, 88, 89, 90, 91, 92, 93, 943Работы по обслуживаниютрансмиссии14, 15, 16, 17, 18, 19, 20, 21, 224Работы по обслуживанию рулевого управления и ходовой части23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 365Электротехнические работы68, 69, 70, 71, 72, 73, 74, 75, 76, 77, 78, 796Работы по обслуживанию тормозной системы37, 38, 39, 40, 41, 42, 43, 44, 45, 467Работы по обслуживанию двигателя3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 55, 56, 57, 58, 59, 60, 61, 62, 63, 64, 65, 66, 67Таблица 20 – Распределение видов работ по постам.№ поста Группы работ по ТО I1, 3, 4, 6II2, 5, 72.3.3. Подбор оборудования для постов. Перечень составляется на основании данных основных операций технического обслуживания автомобилей (прил. 6). Выбор оборудования происходит путем решения рационального использования, т.е. нужно использовать или нет.

Список используемой литературы. 1. Кузнецов Е.С. Техническая эксплуатация автомобилей: учеб. для вузов / Е.С. Кузнецов, В.М. Болдин, В.М. Власов и др. – 4-е изд., перераб. и доп. – М.: Наука, 2004. – 535 с.2. Техническая эксплуатация автомобилей: учеб. для вузов / под ред. Г.В. Крамаренко. – 2-е изд., перераб. и доп. – М.: Транспорт, 1983. – 488 с.3. Кузнецов Е.С. Управление технической эксплуатацией автомобилей. – М.: Транспорт, 1982. – 224 с.4. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта / Минавтотранс РСФСР. – М.: Транспорт, 1983. – 86 с.5. Колесник П.А. Техническое обслуживание и ремонт автомобилей: учеб. для вузов / П.А. Колесник, В.А. Шейнин. – 2-е изд., перераб. и доп. – М.: Транспорт, 1985. – 325 с.6. Нормативные (вторые) части Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта по конкретным моделям автомобилей: семейство автомобилей ГАЗ, ЗИЛ, КАМАЗ, автобусы ПАЗ и пр.7. Справочник инженера-механика сельскохозяйственного производства: учеб. пособие. – М.: Росинфорагротех, 2003. – Ч1. – 340 с.8. Руководство по эксплуатации, устройству, ТО и ТР автомобилей КАМАЗ. – Набережные Челны, 2007. – 310 с.9. Аникин С.А. Технология выполнения технического обслуживания автомобилей КАМАЗ-4308 / С.А. Аникин, В.А. Башкиров, В.И. Брусков и др. – Набережные Челны: ОАО «КАМАЗ», 2005. –80 с.10. Кузнецов Е.С. Техническая эксплуатация автомобилей в США. –М.: Транспорт, 1992. –352 с.11. Завьялов С.Н. Мойка автомобилей. –М.: Транспорт, 1984. –184 с.12. Крамаренко Г.Б. Безгаражное хранение автомобилей при низких температурах / Г.Б. Крамаренко, В.А. Николаев, А.И. Шаталов. –М.: Транспорт, 1984. –136 с.13. Кузнецов Е.С. Производственная база автомобильного транспорта: состояние и перспективы / Е.С. Кузнецов, И.П. Курников. –М.: Транспорт, 1988. –154 с.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Вятская государственная сельскохозяйственная академия

Инженерный факультет

Кафедра эксплуатации машинно-тракторного парка

Курсовая работа

Технологические процессы технического обслуживания, ремонта и диагностирования автомобилей

Киров 2009

Введение

1. Система технического обслуживания и ремонта автомобилей и её составляющие.

1.1 Назначение системы ТО и ремонта и основные требования к ней.

1.2 Нормативно-технологическая документация.

1.3 Составление операционно-технологической карты ТО-2 автомобиля КамАЗ-5311.

2. Расчёт трудоёмкости работ для данного АТП. Расчет числа постов и линий обслуживания производства.

2.1 Корректирование нормативов трудоёмкости работ по ТО-2.

2.2 Укрупненный расчет постов ТО и ТР.

3. Выбор метода организации технологического процесса ТО автомобилей и организация труда на постах.

3.1 Методы организации технологического процесса ТО автомобилей.

3.2 Выбор метода обслуживания.

3.3 Организация труда рабочих на постах ТО автомобилей.

4. Распределение работ по постам.

4.1 Составление карты-схемы. Распределение работы по постам.

4.2 Определение такта и несинхронности постов.

4.3 Составление постовой технологической карты.

6. Расчет уровня и степени механизации технологического процесса ТО-2.

6.1 Расчет уровня механизации.

6.2 Расчет степени механизации технологического процесса.

Выводы

Приложение

Литература

Введение

Автомобильный транспорт играет существенную роль в транспортном комплексе страны, регулярно обслуживая почти 3 млн. предприятий и организации всех форм собственности, крестьянских и фермерских хозяйств и предпринимателей, а также население страны. Согласно оценкам, вклад автомобильного транспорта в перевозки грузов составляет 75-77%, а пассажиров (без индивидуального легкового) - 53-55%. Регулярными автомобильными перевозками (основными в пассажирских перевозках) охвачено 1,3 тыс. городов и 79,8 тыс. сельских населённых пунктов. Общее число автобусных маршрутов протяженностью 1,9 млн. км превысило 32 тыс., из них 30% - городские, 49% - пригородные, 21% - междугородние и международные.

Так как автомобильный транспорт является трудоемким и фондоемким видом транспорта, имеет место тенденция укрупнения автохозяйств, улучшение ТО и ТР автомобилей, укрепление ремонтной базы и улучшение ее работы.

Важное значение имеет дальнейшее увеличение объемов централизованных перевозок грузов, широкое применение автопоездов с набором прицепов и полуприцепов.

Наряду с укреплением перевозок и расширением использования автомобилей и автопоездов большой грузоподъемности, уменьшение потребности в водительских кадрах может достигаться путем широкого развития совмещенных профессий. Так, значительная часть мелкопартионных и обслуживающих перевозок может выполняться при совмещении профессии водителя. Больше требуется автомобилей малой грузоподъемности (до 2 т) с прогрессивными параметрами (типа “Газель”).

В настоящее время мелкопартионные грузы часто перевозятся в автомобилях средней, т.е. завышенной грузоподъемности. Большое значение имеет наличие специализированного подвижного состава, который лучше сохраняет грузы и лучше использует свою грузоподъемность.

Мероприятия по поддержанию подвижного состава автомобильного транспорта в исправном и работоспособном состоянии разрабатываются на основе планово-предупредительной системы технического обслуживания и ремонта автомобилей. Эта система включает в себя следующее:

· приемка автомобилей в эксплуатацию (новых или капитально отремонтированных);

· обкатка;

· техническое обслуживание и ремонт;

· диагностирование;

· технический осмотр;

· хранение машин.

Планово-предупредительная система технического обслуживания и ремонта автомобилей является комплексом взаимосвязанных мероприятий, которая определяет технологию и организацию проведения работ по ТО и ремонту автомобилей для конкретных условий эксплуатации с целью обеспечения необходимых показателей качества.

Трудовые и материальные затраты на поддержание подвижного состава в технически исправном состоянии значительны и в несколько раз превышают затраты на его изготовление.

Так, за нормативный срок службы грузового автотранспорта средней грузоподъемности примерная структура трудовых затрат в процентах от общих затрат составляет:

ТО и ТР - 91%, КР автомобиля и агрегатов - 7%, изготовление автомобиля - 2%.

В известной системе столь высокие затраты на ТО и ТР связаны с отставанием производственно-технической базы (ПТБ) автотранспорта по темпам роста от парка подвижного состава.

Задачей ТО-1 и ТО-2 является снижение интенсивности изменения параметров технического состояние механизмов и агрегатов автомобиля, выявление и предупреждение неисправностей отказов, обеспечение экономичности работы, безопасности движения, защиты окружающей среды путем своевременного выполнения контрольных, смазочных, крепежных, регулировочных и других работ. Диагностические работы являются технологическим элементом ТО и ремонта автомобиля и дают информацию о его техническом состоянии при выполнении соответствующих работ. В зависимости от назначения, периодичности, перечня и места выполнения диагностические работы подразделяются на два вида:

- общее (Д-1);

- поэлементное углубленное (Д-2).

ТО должно обеспечивать безотказную работу агрегатов, узлов и систем автомобиля в пределах установленных периодичностей по тем воздействиям, которые включены в перечень операций.

1. Система технического обслуживания и ремонта автомобилей и её составляющие

1.1 Назначение системы ТО и ремонта и основные требования к ней

При работе автомобилей различного типа, конструкции и наработки с начала эксплуатации из-за недостаточной их надежности за срок службы может возникнуть поток отказов и неисправностей 500-700 наименований. Для поддержания высокого уровня работоспособности, дорожной и экологической безопасности необходимо, чтобы большая часть отказов и неисправностей была предупреждена, то есть работоспособность изделия была восстановлена до наступления неисправности или отказа.

Система технического обслуживания и ремонта (ТО и Р) регулируется комплексом взаимосвязанных положений и норм, определяющих порядок, организацию, содержание и нормативы проведения работ по обеспечению работоспособности парка автомобилей.

К системе ТО и Р автомобилей предъявляются следующие основные требования:

1) обеспечение заданных уровней эксплуатационной надежности автомобильного парка при рациональных трудовых и материальных затратах;

2) ресурсосберегающая и природоохранная направленность, обеспечение дорожной безопасности;

3) планово-нормативный характер, позволяющий

· определить и рассчитать программу работы и ресурсы, необходимые для обеспечения работоспособности автомобилей;

· планировать и организовывать ТО и Р на всех уровнях ИТС;

· нормативно обеспечить хозяйственные отношения внутри предприятий и между ними;

4) конкретность, доступность и пригодность для руководства и принятия решений всеми звеньями ИТС автомобильного транспорта;

5)стабильность основных принципов и гибкость конкретных нормативов;

6) учет разнообразия условий эксплуатации автомобилей;

7) определение основных направлений эксплуатации автомобилей.

Вклад системы ТО и Р в эффективность технической эксплуатации автомобилей составляет 25%. К главным фактором самой системы ТО и Р (100%) относятся:

· обоснованность нормативов - 26%;

· технология и организация ТО и Р - 17%;

· обеспечение рабочих мест и исполнителей рациональной нормативно-технологической документацией - 11%;

· адаптация ИТС к конструкции автомобилей, условиям эксплуатации - 9%;

· прочие - 8%. .

1.2 Нормативно-технологическая документация

Технологический процесс ТО, ТР и диагностики представляет собой совокупность операций по соответствующим воздействиям, которые выполняются в определенной последовательности (и обязательных к исполнению) с помощью различного инструмента, приспособлений и других средств механизации с соблюдением технических требований (технических условий). Технологический процесс ТО и диагностики оформляется в виде технологических карт.

Технологическая карта - форма технической документации, в которой указываются операции технологического процесса соответствующего технического воздействия на автомобиль или его агрегат, место выполнения, квалификация исполнителей, нормы времени, техническая оснастка, технические требования и указания. Технологическая картаявляется первичным документом, на базе которого строится вся организация производственного процесса. Она бывает двух видов:

· операционно-технологическая карта;

· постовая технологическая карта.

В соответствии с требованиями операционно-технологическая и постовая технологическая карты выполняются по форме 1,1а, 2 и 2а МУ-200-РСФСР-12-0139-81.

Технологический процесс ТР топливной аппаратуры, разборочно-сборочные, шиномонтажные, аккумуляторные, арматурно-кузовные, обойные работы ТР оформляются в виде маршрутной карты по форме 3,3а.

Маршрутная карта отражает последовательность операций по ремонту агрегатов или механизмов автомобиля в одном из подразделений ТР. В соответствии с требованиями ГОСТа 3.1105-74 маршрутная картавыполняется по форме 3 и 3а.

Карта-схема - это специальные таблицы, координирующие работу нескольких исполнителей на посту или нескольких постов в зоне соответствующего технического воздействия.

Любая технологическая карта является руководящей инструкцией для каждого исполнителя, кроме того, служит документом для технического контроля выполнения обслуживания или ремонта. Технологические карты составляются на:

- определенный вид работ ТО, ремонта, диагностирования;

- специализированный пост зоны ТО (постовая карта);

- один из постов линии диагностирования (карты диагностирования Д-1,Д-2);

- специализированное переходящее звено (бригаду) рабочих при методе универсальных постов;

- операцию ТО, ремонта, диагностирования (часть постовых работ);

- операции, выполняемые одним или несколькими рабочими (карта на рабочее место).

В зависимости от принятых форм и методов организации технологических процессов, а также видов выполняемых работ на автомобильном транспорте разрабатываются и используются следующие основные документы:

- руководящие документы (РД), устанавливающие организационно-методические и общетехнические требования и правила проведения работ, применение которых на АТП не допускает каких-либо отклонений от принятых в РД положений;

- руководство по текущему ремонту (РТ), предписывающие порядок и правила проведения постовых и цеховых работ ТР для основных агрегатов и систем автомобиля и допускающие отдельные изменения с учетом конкретных условий АТП;

- инструкции по техническому обслуживанию (ИО), регламентирующие порядок и правила ТО и имеющие одинаковые с РТ условия использования на АТП;

- методические указания (МУ), представляющие документ рекомендательного плана и устанавливающие общие методы проведения работ.

Оптимальный вариант технологического процесса, разработанный при помощи технологических карт, позволяет получить высокую производительность труда и качество работ, исключить пропуски и повторения отдельных операций и переходов, рационально использовать средства механизации, выполнить требуемую организацию и обустройство рабочих мест.

1.3 Составление операционно-технологической карты ТО-1 автомобиля Зил 43362

Операционно-технологическая карта состоит из семи столбцов. Она представлена на формате А4 на стандартном бланке МУ-200-РСФСР-12-0139-81 (форма 1).

В первом столбце указывают номер операции. Во втором столбце - наименование и содержание операции (работы). Данную часть заполняют на основании Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта (приложение 5).В третьем и четвертом столбцах заполняют место выполнения операции и количество мест (точек обслуживания). В пятом проставляют трудоёмкость для каждой операции, которую выписывают из производственных нормативов РД-3112178-1023-99 «Нормы времени на техническое обслуживание легковых, грузовых автомобилей и автобусов». Необходимые приборы и инструменты (столбец 6) определяют с использованием «Табель гаражного оборудования». Технические требования и указания (столбец 7) заполняются на основании знаний технической эксплуатации автомобилей с использованием рекомендаций по диагностированию.

2. Расчёт трудоёмкости работ для данного АТП. Расчет числа постов и линий обслуживания производства

2.1 Корректирование нормативов трудоёмкости работ по ТО-1 Зил-43362

По данным ОНТП-01-91 нормативы трудоёмкости ТО-1 даны для 1 категории условий эксплуатации и составляют для автомобиля Зил-43362 чел-часов. Но в условиях реальной жизни необходимо учитывать вид подвижного состава, а также число технологически совместимого подвижного состава. В данном случае показатели корректируют трудоёмкость при помощи коэффициентов К 2 и К 4 .

В нашем примере К 2 = 1 и К 4 = 1,1.

Поэтому

(1)

(2)

Таким образом, общая трудоёмкость первого технического обслуживания автомобиля Зил-43362 для конкретных условий АТП равна 3,96 человеко-часов.

2.2 Укрупненный расчет постов ТО и ТР

Расчет постов обслуживания производится не через такт и ритм производства, а укрупненно и базируется на нормативах ОНТП и применяется как проверочный.

Число постов ЕО с (по видам работ, кроме механизированных), ЕО Т, Д-1, Д-2, ТО-1, ТО-2 и ТР (разборочно-сборочных и регулировочных работ, сварочно-жестяночных, деревообрабатывающих и окрасочных работ)

Х i = (3)

Где Т г - годовой объем работ соответствующего вида технического воздействия, чел. ч;

- коэффициент неравномерности загрузки постов;

Д раб.г - число рабочих дней в году постов ЕО с;

Т см - продолжительность смены, ч;

С - число смен;

Р ср - среднее число рабочих, одновременно работающих на посту;

и - коэффициент использования рабочего времени поста (и = 0,85-0,98).

Годовой рабочий объем определяется по формуле

Т Г = Д Р C N C t ТО, (4)

где t ТО - общая трудоемкость ТО, чел-ч;

Д Р - число рабочих дней в году, дн;

N C - суточная программа;

С - число смен.

Т Г =305 1 13 3,96=15701,4 чел-ч

Х ТО-1 =

Число постов линии принимают на основании операционно-технологических карт, составленных по агрегатам и системам по данному виду обслуживания. На основе этих карт ориентировочно группируют работы по намеченному числу постов с учетом трудоемкости по постам.

Принимаем 7 постов.

Число линий обслуживания

m = N i c ц ф k | (60 N CV C)? (5)

где N i c ц ф л - время, требуемое на ТО всех автомобилей, мин;

60Т СМ С- фонд времени одной линии обслуживания, мин.

Исходной величиной, характеризующей поток периодического действия, является такт линии

k = 60t NJ-1 д i | P k + t g ? (6)

где t i - трудоемкость работ ТО, чел-ч;

Р л - общее число технологически необходимых рабочих линий обслуживания;

t n - время передвижения автомобиля с поста на пост, мин.

Число рабочих на линии обслуживания

Р Л = Х Л Р СР (7)

где Х л - число постов линии;

Р ср - среднее число рабочих на посту линии обслуживания.

Общее число рабочих на линии обслуживания рекомендуется принимать не менее 5 рабочих при ТО-1 и 7 рабочих при ТО-2.

При расчете такта линии число среднее число рабочих на посту линии обслуживания может быть назначено не только целым, но и дробным.Это объясняется тем, что рабочие на линии обслуживания могут быть распределены по постам в количестве, отличающемся от среднего значения и фактически равном целому числу и соответственно выполняемому на каждом посту объему работ. Но при этом должно быть сохранено условие равенства такта каждого поста такту линии.

Р Л = 5 2 = 10 чел.

л = 1035 / 10 + 2 =105,5 мин

Итак,

m =

а значит, принимаем число линий обслуживания равным 2.

3. Выбор метода организации технологического процесса ТО автомобилей и организация труда на постах

3.1 Методы организации технологического процесса ТО автомобилей

В практике работы АТП применяются два метода организации технологического процесса ТО автомобилей, которые определяются в зависимости от числа постов для данного вида ТО и уровня их специализации. Различают метод универсальных и метод специализированных постов. Посты при любом методе могут быть тупиковыми или проездными (прямоточными) .

Сущность метода универсальных постов состоит в том, что все работы, предусмотренные для данного вида ТО, выполняются в полном объеме на одном посту группой исполнителей, состоящей из рабочих различных специальностей или рабочих-универсалов.

При таком методе организации обслуживания применяют преимущественно тупиковые параллельно расположенные посты. Въезд автомобиля на пост осуществляется передним ходом, а съезд с поста - задним ходом. Универсальные проездные посты применяют только для ТО автомобильных поездов и производства уборочно-моечных работ.

Одна из форм метода универсальных постов - обслуживание переходящими специализированными звеньями (бригадами) рабочих или отдельными исполнителями. Сущность такой формы организации ТО-1 или ТО-2 заключается в следующем. На АТП организуют несколько универсальных (тупиковых или проездных) постов и столько же звеньев (бригад) рабочих, специализирующихся по видам работ ТО или по агрегатам, системам автомобиля.

Обязательным условием при организации работ по этому методу является кратность сменной (суточной) программы по ТО данного вида числу постов (автомобиле-мест) и, следовательно, числу переходящих специализированных звеньев рабочих.

Трудоемкость работ для каждого звена подбирается с таким расчетом, чтобы они начинали и заканчивали работы одновременно на всех постах. После выполнения предусмотренного объема работ специализированные звенья меняются местами, т.е. переходят со своим инструментом, приспособлением на другие посты по установленной схеме, используя при этом специальные передвижные тележки.

Число переходов в общем случае будет на единицу меньше числа постов данной зоны ТО. Такая организация ТО более прогрессивна, хотя полностью недостатки метода универсальных постов она не устраняет, так как применение высокопроизводительного оборудования затруднено или его требуется большое количество.

В общем случае основными недостатками тупикового расположения постов являются потери времени и загрязнение воздуха отработавшими газами в процессе маневрирования автомобиля при его установке на пост и при его съезде с поста.

Положительный эффект тупикового метода заключается в следующем. На каждом универсальном посту возможно выполнение различного объёма работ, что позволяет одновременно обслуживать разнотипные автомобили и выполнять сопутствующий текущий ремонт.

Сущность метода специализированных постов состоит в том, что весь объем работ данного вида ТО распределяется по нескольким постам, а на одном посту выполняется только часть работ. Посты и рабочие на них специализируются либо по видам работ (контрольные, крепежные, смазочные и т.д.), либо по агрегатам, системам автомобиля. Кроме того, на АТП организуются отдельные специализированные посты, на которых производят определенные виды работ или операций независимо от вида ТО. Это могут быть: централизованные посты смазки, посты для контроля и установки передних колес; для контроля и регулировки тормозных качеств автомобиля; прокачки тормозной системы и т.д.

Метод специализированных постов может быть поточным и операционно-постовым (последний не получил широкого применения в практике). Поточный метод ТО является наиболее прогрессивным, но его применение дает технико-экономический эффект только для АТП с большим числом одномарочного и однотипного подвижного состава.

При этом методе все работы выполняются на нескольких специализированных постах, расположенных в определенной технологической последовательности, совокупность которых называется поточной линией обслуживания. Посты на линии обслуживания могут располагаться как прямоточно, т.е. по направлению движения автомобиля, так и в поперечном направлении.

В зависимости от характера работы поточных линий различают потоки непрерывного и прерывного (периодического) действия. Поток непрерывного действия применяется чаще всего на АТП при производстве ЕО, реже ТО-1. Потоки периодического действия в основном применяются на АТП для ТО-1, реже ТО-2.

Перемещение автомобилей по постам поточной линии может осуществляться своим ходом (с периодическим пуском и остановкой двигателей), перекатыванием вручную автомобилей, установленных на роликовых тележках по рельсам, при помощи конвейеров (со скоростью 10 - 15 м/мин), иногда кран-балками и другими способами.

Обслуживание на потоке имеет целый ряд достоинств по сравнению с методом универсальных постов. Например, организация обслуживания по этому методу позволяет специализировать посты, оборудование постов и рабочих. Это позволяет сэкономить финансовые, материальные и трудовые ресурсы. Основными преимуществами поточного обслуживания являются:

· сокращение трудоёмкости работ;

· повышение производительности труда за счет специализации постов, оборудования рабочих мест и рабочих;

· снижение квалификации рабочих;

· лучшее использование производственных площадей.

Недостатком любой поточной линии является невозможность изменения объема работ на каком-либо из постов, если для этой цели не предусмотреть заранее резервных "скользящих" рабочих, включаемых в выполнение дополнительно возникших работ сопутствующего текущего ремонта. Поэтому для сохранения рассчитанного такта линии следует в составе специализированной бригады предусматривать одного-двух слесарей-ремонтников, а также не полностью загруженного бригадира, общий резерв времени которых должен составлять примерно 15% всего объема работ линии.