Порошковая окраска металла технология. Технология порошкового окрашивания. Порошковое окрашивание применяют в основном в промышленном производстве для.

Впервые покраска изделий из металла порошковой краской была использована в конце 60-х годов прошлого века. На сегодняшний день покраска распространена во всем мире и ее с успехом используют на производстве и в быту.

Принцип порошковой окраски основан на том, что красящая взвесь прекрасно садится на металлическую поверхность изделия при воздействии высокой температуры. Если технический процесс произведен без нарушений, то окраска металлоизделия получается очень стойкой и долговечной. Достаточно сказать, что такая покраска не боится царапин и устойчива даже в самых жестких климатических условиях.

Картина металлической двери - это простая процедура, которая вернет их к оригинальному, гламурному взгляду. Реконструкция наружных дверей, даже металлических, не требует много работы и не создает высоких затрат. Просто идея, продуманный цвет и тщательное исполнение. Цвет двери может идеально соответствовать оттенку фасада и мелким деталям, таким как водосточные желоба или пьедесталы, или слегка отрезан от них. Если мы примем решение о контрастах, мы придумаем еще более оригинальный эффект. Очень интересным будет также показать старые металлические двери в удивительных цветах, таких как синие красные, гранатовые или серые.

Правильный процесс порошкового окрашивания

Качественная порошковая покраска металлических изделий в Москве подразумевает целый ряд операций, которые обязательны для выполнения, так как от них зависит качество покраски в целом.

Предварительная обработка изделия

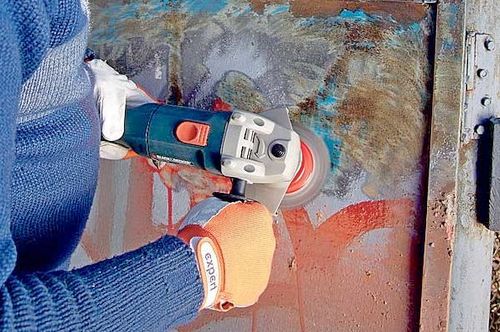

Окрашиваемое изделие должен быть подготовлено надлежащим образом. Ржавчина, грязь, старая краска - всего этого быть не должно! Изделие из металла должно быть идеально чистым, лишь тогда оно пригодно для дальнейшего использования.

Как нарисовать металлическую дверь? Примеры решений Хотя цвет имеет большое значение, давайте не будем забывать, что еще более важным является тип краски, используемой для окраски двери. Только высококачественные продукты позволят нам достичь не только восхитительного, но прежде всего долгосрочного эффекта. Металлические краски различаются по цветовой палитре, а также по времени высыхания, типу растворителя или производительности. Мы требуем прежде всего сопротивления выветриванию и коррозии. Примером антикоррозионной металлической краски является.

Химическое обезжиривание

Грамотная покраска изделий из металла порошковой взвесью невозможна без обезжиривания. Даже если на поверхности нет грязи и коррозии, необходимо провести химическое обезжиривание и добиться идеальной чистоты.

Окрашивание

Непосредственная порошковая покраска начинается с того, что объект помешается в специализированную камеру, где и происходит распыление порошка.

После этого деталь с нанесенной порошковой краской перемещается в другую камеру, где происходит закрепление (полимеризация) краски. Под действием электрического поля порошок превращается в полимерную пленку, которая проникает даже в поры металла и покрывает его ровным слоем.

Его можно наносить на новые металлические поверхности, а также непосредственно на ржавчину - предотвратит дальнейшее развитие коррозии. Важно отметить, что это не требует использования грунтовки, обеспечивает достаточную защиту. Если наш приоритет равен антикоррозионной защите, это механическое сопротивление, мы также можем достичь эмали. Он создает покрытие с очень хорошей адгезией и эластичностью, но также устойчив к ударам. Если эмаль наносят на подложку, которая ранее была покрыта фталатным праймером, покрытие достигнет еще более высоких технических характеристик и еще большей устойчивости к этим агентам.

Контроль качества

Хорошая окраска металлических изделий в Москве невозможна без тщательного контроля за качеством. Деталь с краской остывает и с помощью специального прибора проводится проверка, насколько ровный слой краски был нанесен.

Основные преимущества порошкового окрашивания

Правильная порошковая покраска имеет целый ряд неоспоримых преимуществ, которые и сделали ее настолько популярной и распространенной:

Алкидные краски также очень хорошо подходят для ремонта металлических дверей. Он характеризуется хорошей адгезией к подложке, эластичностью и устойчивостью к атмосферным факторам, обеспечивая при этом долговечность и глубину цвета. Реконструкция металлических дверей - подготовка Помните, однако, что ремонт металлических дверей, как внешних, так и внутренних, не может быть ограничен только окраской. Необходимо правильно подготовить поверхность, иначе новый слой эмали быстро начнет отслаиваться от пола.

Нам нужно очистить дверь со всеми следами пыли, песка, органической сыпи и пятен, а также с плохо адгезионными покрытиями. Мы также удалим слой ржавчины - мы поцарапаем его грубой наждачной бумагой или проволочной щеткой или долотом. Затем мы снова вымоем дверь. Как только они высохнут, мы грузим всю поверхность, протирая абразивную бумагу. После удаления пыли и пыли мы можем покрасить наши металлические двери. Если подложка уже окрашена, рекомендуется нарисовать образец на небольшой части крыла.

- любые цвета и оттенки;

- реальная возможность получить идеально ровную поверхность;

- возможность выбора защитного покрытия;

- высокая экологичность технологического процесса;

- полное отсутствие химических растворителей и других активных реагентов;

- пожарная безопасность;

- возможно скоростное окрашивание при необходимости.

Использование данного метода покраски весьма востребовано. Это позволяет сохранить металл и придать ему не только привлекательный внешний вид, но высокую механическую прочность, что очень важно при суровых условиях эксплуатации. К примеру, наиболее качественные колесные диски покрашены именно таким методом, что позволяет им долго сохранять привлекательный внешний вид.

Если после того, как краска высохнет, мы заметили нежелательный эффект, затем полностью удалим старое покрытие, а затем полностью очистим подложку. Дверь лучше всего окрашивается после снятия с шарниров и стабильной установки, например, на стене, закрепленной лакокрасочной пленкой. Выберите теплый, но не жаркий день, чтобы нарисовать дверь. Мы не можем подвергать металлическое крыло воздействию солнечных лучей, что может вызвать слишком быстрое высыхание покрытия. Для окраски нам нужна небольшая щетка, большая щетка или широкий вал из натуральных или смешанных щетинок.

Порошковая покраска металлических изделий считается экологически безопасным способом защитить поверхность от коррозии. Она основывается на применении электростатического поля высокого напряжения, при котором частицы краски обретают способность притягиваться к окрашиваемой поверхности. Благодаря этому способу слой краски получается максимально ровным.

Для порошковых покрытий характерны лучшие защитные свойства по сравнению с другими типами красок. Они отличаются широкой цветовой гаммой (свыше 250 оттенков согласно шкале RAL).

В первую очередь краски труднее покрыть доступное пространство, а затем большие площади. Мы применяем толстый слой краски в соответствии с рекомендациями для продукта. С особой точностью мы должны красить края и края. Мы не можем допускать разрывов в непрерывности оболочки. Если мы чистим краской, рекомендуется наносить два слоя продукта по меньшей мере на 6 часов. Если мы рисуем ролик, помните о трех слоях краски. Мы быстро рисуем некоторые движения рук, но точно так же, применяя соответствующий слой продукта.

Конечно, используемая краска также имеет большое значение. Благодаря этому нам больше не придется думать о том, чтобы рисовать еще несколько лет. Порошковая окраска - это особый способ покрытия различных поверхностей. По сравнению с другими методами он имеет много отличительных преимуществ. Использование порошковой краски позволяет равномерно покрывать окрашенные поверхности. Но это только начало положительного списка. Металлическое порошковое покрытие является одним из наиболее эффективных методов, используемых сегодня.

Новые технологии сухого окрашивания существенно упростили и ускорили процесс покраски металлических изделий. Предметы, прошедшие «порошковую» обработку, приобретают дополнительные защитные свойства и отличаются высокими декоративными качествами.

Выполнить порошковую покраску можно самостоятельно. Для этого необходимо подготовить помещение, оборудовать покрасочный цех и сушильную камеру. При соблюдении технологического процесса и требований безопасности удастся выполнить качественную покраску.

Что такое порошковая покраска?

Какие другие материалы могут быть покрыты порошковым покрытием? Какие металлические детали должны быть покрыты порошковой краской? Узнайте о популярном использовании этого метода, его характеристиках и другой важной информации. После заполнения короткой формы вы получите только квалифицированных специалистов из своего региона. Порошковая покраска - это технология, которой уже 45 лет. С тех пор он был очень доработан и обновлен. Техника порошковой окраски состоит из нанесения краски на предметы, покрытия или элементы.

Отличительные особенности порошковой покраски от жидкостной технологии

Покраска порошковой краской частично заменила стандартную жидкостную технологию. Такой метод окрашивания стал основным при изготовлении металлических изделий, бытовых приборов, автомобилей, оконных профилей и прочих металлоконструкций. Порошковая окраска отлично зарекомендовала себя в окрашивании различных деталей складского, торгового, промышленного оборудования, а также в трубопроводах и нефтяных скважинах.

Электрифицированные частицы в виде порошка наносят на элементы распылением и удерживают на месте электростатическими силами. Метод электродинамического или электростатического распыления является первым шагом в процессе окраски. Другая - отверждает краску при высоких температурах. Покраска или порошковое покрытие являются очень эффективным методом и не требуют грунтовки.

Использование порошковой краски гарантирует, что окрашенный элемент получает очень хорошую защиту от неблагоприятных внешних факторов. Он также повышает коррозионную стойкость, механические повреждения и колебания температуры или химические вещества. Превосходство порошковой краски над жидкостью очень ясно. В первую очередь порошковые краски не содержат разбавителей в их составе, а это означает, что они не вызывают летучего вещества, выделяемого в озоновый слой. Их использование не требует удаления токсичных отходов.

Сравнивая два способа покраски, следует отметить экономичность и экологичность порошкового окрашивания. Порошковые красители не содержат огнеопасные, токсичные растворители, а сам материал расходуется достаточно экономно - мельчайшие частицы, которые не осели на изделии, применяются при повторном окрашивании.

Порошковое покрытие или порошковая покраска - это безопасный, чистый и экономичный процесс. При использовании порошкового покрытия получается однородная однородная поверхность, отсутствует риск попадания масла или капель. Ситуация, в которой необходимо выполнять краски с такими технологиями, крайне редка. Окрашенные предметы должны быть свободны от пыли, жира, ржавчины и масел и различных загрязнений. В промышленных масштабах очистка проводится в камерах для распыления, где предметы тщательно промываются или, в качестве альтернативы, в баках для ванны.

К числу основных достоинств порошкового метода относятся:

- высокие физико-химические свойства (ударопрочность,устойчивость к температурным колебаниям и коррозии);

- покрытие хорошо ложится на рельефные поверхности;

- нет необходимости предварительно грунтовать изделие;

- в большинстве случаев достаточно одного слоя порошковой краски для получения желаемого результата (при жидком методе часто требуется многослойная покраска);

- низкий расход материала - отходы составляют порядка 4%, потери жидких ЛКМ - достигают 40%;

- сокращенный цикл окрашивания (порядка 1,5-2 часов); при использовании жидкой краски нужно время для высыхания предыдущего слоя;

- изделия, покрытые порошковой краской, можно транспортировать без специальной упаковки - на поверхности образуется защитная полимерная пленка, предотвращающая появление царапин;

- для хранения порошковой краски не нужны специальные условия, чего не скажешь об огнеопасных жидких ЛКМ;

- процесс покраски порошковыми красками автоматизирован - нет необходимости длительно обучать персонал;

- во время покраски не выделяется едкий запах - санитарно-гигиенические условия труда по сравнению с «жидкой» технологией улучшаются;

- порошковые краски по прочности на удар и изгиб превосходят жидкие лакокрасочные материалы;

- на поверхности изделия не остаются потеки;

- долговечность обработанного покрытия - исследования показали, что средний срок службы около 20-ти лет.

Примеры применений порошкового покрытия

Другой способ очистки деталей или целых объектов - пескоструйная обработка. Пескоструйная очистка очищает различные компоненты. Некоторые компании, предлагающие этот вид услуг, имеют камеры, в которых проводится пескоструйная обработка. Некоторые компании также предлагают пескоструйную очистку на месте. Порошковое покрытие имеет ряд применений как в промышленности, так и в продуктах и изделиях, используемых ежедневно. Каждый из них требует правильной подготовки поверхностей и материалов. К ним относятся, но не ограничиваются этим, пескоструйный пистолет, о котором вы прочтете больше в этой статье.

Анализируя список весомых достоинств, можно задаться вопросом: «А есть ли недостатки?». Перечислим некоторые минусы порошкового окрашивания:

- технология нанесения краски исключает возможность ее использования для окрашивания пластика и дерева;

- для организации процесса покраски потребуются крупные единоразовые капиталовложения;

- возможности эксплуатации оборудования несколько ограничены - большая печь будет неэффективно использоваться при обработке мелких деталей, а в маленькой камере не получится окрасить крупные изделия;

- при низких температурах сложно организовать порошковую покраску.

Принцип покраски порошковой краской

Технология позволяет окрашивать изделие сухими красителями. Как это возможно? Всю процедуру покраски можно разбить на два основных этапа:

Окраска алюминия и других металлов обеспечивает равномерное и точное покрытие окрашенной поверхности. Порошковые покрытия прочны. Кроме того, поверхность выровнена, а небольшие деформации и несовершенства скрыты. Малярная или порошковая лакировка имеет широкое применение также потому, что порошковая краска может использоваться почти на 100%, а неиспользуемый порошок можно восстановить.

Более конкретно, порошковая окраска используется, в частности, для фрагментов различных машин и оборудования, направляющих, поручней или различных типов рамок и металлических профилей. Популярно используется живопись алюминия, в частности, картина алюминиевых колес.

- нанесение порошковой краски;

- закрепление покрытия.

Во время напыления мельчайшие частички порошка приобретают заряд, противоположный заряду окрашиваемой детали. Плюс и минус, как известно, притягиваются, и порошковая краска оседает на поверхности изделия.

Пескоструйные алюминиевые диски, которые окрашивают диски, являются последним этапом их ремонта. Колесо изначально подвергается абразивоструйной обработке с помощью порошковой шлифовки, затем лакируется, а на самом конце окрашивается порошок из алюминиевого сплава. Оправы благодаря этому способу устойчивы к коррозии и механическим повреждениям. Это лучший ремонт обода, который вы можете использовать.

Порошковое покрытие также выполняется на рамах велосипеда и кузовах автомобилей. Кроме того, окраска или порошковая лакировка используются для покрытия заборов или металлических заборов. Место, где предоставляется этот вид обслуживания, - это порошковое покрытие. Этот тип окраски также обрабатывается балюстрадами.

На этом этапе покрытие не надежно и полученный результат необходимо закрепить. Следующий шаг - запекание краски. Окрашенный объект помещается в специальную печь. По мере нагревания сухой порошок начинает плавиться, образуя на поверхности защитную пленку. Температура внутри термопечи может достигать +250°С - значение зависит от разновидности порошковой краски.

Технология порошкового покрытия также проникла в интерьеры домов. Кроме того, этот метод используется для защиты указателей или баннеров. Окраска или порошковая лакировка также часто используются в медицинской и реабилитационной промышленности для покрытия корпуса оборудования и аппаратуры. Они также используются для электронных и электромеханических корпусов.

Очистка порошкового метода теперь позволяет использовать детали из дерева и дерева. В основном это касается мебели. В настоящее время для окрашивания порошков используются различные типы красок. В зависимости от их типа они предназначены для различных применений. Обычно используются полиэфирные, эпоксидные, полиуретановые, силиконовые и эпоксидно-полиэфирные краски.

Необходимое оборудование для покраски порошковой краской

Работа с порошковыми красителями требует наличия специального оборудования:

- окрасочной камеры;

- распылителя (краскопульта);

- сушильной камеры.

Камера покраски ограничивает распространение частиц сухой краски, а также препятствует проникновению пыли, грязи с производственного помещения или улицы. Обычно камеры оснащены фильтрационной системой, очищающей воздух и позволяющей улавливать до 90-95% неизрасходованной краски. Некоторые модели покрасочных камер имеют эжектор обратной подачи, вытяжной вентилятор и контролер. Камера имеет один или два проема. Изделие поступает через проем в передней части, а выходит через отверстие с обратной стороны или через входной проем.

Кроме того, порошковые покрытия предлагаются в широком диапазоне цветов и позволяют создавать различные поверхностные структуры. Краски также присутствуют в разной степени блеска. На рынке имеются краски, которые можно покрыть матом, полу-атласом, атласом, блеском и полублеском. Благодаря использованию красок с определенными свойствами вы можете добиться различных декоративных эффектов.

Краска Хамелеона заставляет поверхность менять свой оттенок в зависимости от угла падения солнечного света. Античная краска придает старому стилю или деревенскую внешность. Кроме того, различные толщины покрытия могут быть получены с использованием различных типов порошковых красок. Эпоксидные краски используются, в частности, для автомобильных деталей, фитингов, сельскохозяйственных и промышленных машин. Эпоксидные краски окрашены балюстрадами, мебелью, машиной или машиной, а также радиаторами или бойлерами.

В продаже есть модели камер, предназначенные для обработки единичных изделий или мелкосерийного производства. Такое оборудование оптимально подходит для организации покраски порошковой краской своими руками.

Распылитель сухой краски может содержаться в окрасочной камере или приобретаться отдельно. С помощью напылителя частицы краски заряжаются и в виде аэразоля распыляются на поверхности изделия. В быту часто применяют ручные пистолеты для покраски порошковой краской. Бывают трибостатические и электростатические. Разница между ними в том, что в первом варианте заряд краски происходит за счет трения в стволе напылителя. Во втором варианте оборудование функционирует в электростатическом поле по принципу приобретения заряда.

Более дорогие установки позволяют за один «проход» напылителя охватывать больший объем изделия, поэтому весь процесс покраски занимает меньше времени.

Сушильная камера - термопечь для оплавления и полимеризации сухой краски. Камеры промышленного назначения бывают электрические и газовые. Большинство духовых шкафов оснащены пультом управления для регулирования времени автоматического отключения и температурного режима сушки. Окрашивающий предмет находится в печи полимеризации в течение 10-20 минут при температуре 160-200°С. Для единичной покраски в «гаражных» условиях некоторые мастера используют электрические обогреватели, выставленные на режим максимальной мощности. При такой сушке главное помнить о технике пожарной безопасности!

На производственных предприятиях для облегчения процесса покраски используют специальную транспортную систему. Установка перемещает детали между этапами покрасочного процесса.

Может понадобиться и дополнительное оборудование:

- промышленный пылесос для очистки фильтров при смене краски и переходе с одного оттенка на другой;

- компрессор - необходим в случаях, если в камере напыления не предусмотрена подача сжатого воздуха.

Важно! При организации окрасочного процесса следует позаботиться о хорошей вентиляции, достаточном освещении и надежной электропроводке

Выбор порошковой краски

Зависимо от типа пленкообразования все порошковые краски делят на две основные группы: термопластичные и термореактивные.

Сухие краски первой группы (цена около 200 р/кг) формируют покрытие без химических преобразований. Пленка на поверхности образуется за счет сплавления мельчайших частиц и охлаждения расплавов. Получаемая пленка часто растворима и термопластична. К этой группе относят краски на основе полиэтилена, полиамидов, поливинилхлорида и поливинилбутираля. Термопластичные краски применяются для покраски изделий, используемых внутри помещений.

Термореактивная краска для порошковой покраски (цена 450-700 р/кг) формирует нерастворимое и не плавкое покрытие, стойкое к химическим и механическим воздействиям. Составы этой группы подходят для окраски деталей, производимых в машиностроительной области, где от изделия требуется стойкость, твердость и хорошие декоративные качества. К группе термореактивных красок относятся составы на основе полиэфирных и эпоксидных смол, полиуретана, акрилатов.

Технология покраски порошковыми красками своими руками

Организация процесса

Стоимость окрашивания изделий из металла достаточно высока. Для экономии средств можно организовать покраску порошковой краской в домашних условиях. Технологический процесс идентичен этапам работы в профессиональной мастерской. Возможные отличия заключаются в используемом оборудовании.

Обустроить компактный покрасочный цех получится на территории в 100-150 м.кв. Этого достаточно для размещения камеры напыления, термопечи, двух складов (для расположения готовой продукции и изделий под покраску).

Важно! Окрасочную камеру следует устанавливать на расстоянии не меньше пяти метров от вероятных источников возгорания

Планируя организацию рабочего процесса, первым делом необходимо определиться с размерами окрашиваемых объектов. Для единоразовой покраски мелких изделий подойдет «гаражный» вариант. Крупные детали, такие как корпус автомобиля, лучше красить в полнофункциональной камере.

Помещение для напыления должно быть чистым, без пыли. Оборудуя камеру в гараже, надо провести тщательную уборку. Равномерное окрашивание обеспечит пистолет для покраски, работающий под давлением порядка 5-ти атмосфер.

Подготовка поверхности

Подготовка поверхности к окрашиванию - наиболее трудоемкий процесс. От качества его выполнения во многом зависит долговечность покрытия. Подготовительные мероприятия включают несколько обязательных этапов:

- чистка поверхности от грязи, пыли, остатков предыдущего слоя краски;

- обезжиривание предмета;

- защитная обработка металлических изделий от коррозии;

- фосфатирование, способствующее улучшению адгезии - обязательно к выполнению при покраске предметов, эксплуатирующихся вне помещения или подвергающихся хромированию (изделия из алюминия).

Обработку поверхности можно выполнить механическим или химическим способом. В первом варианте применяется диск для шлифовки или щетка для стали. После тщательной чистки поверхность надо протереть мягкой тканью, смоченной в уайт-спирите или другом растворителе. Химический способ обработки подразумевает нанесение на поверхность разных специальных составов - кислот, щелочей, растворителей и нейтральных веществ. Выбор средства определятся степенью загрязнения и материалом изготовления объекта.

На обрабатываемый предмет полезно нанести конверсионный подслой. Выполнение этого этапа предотвратит попадание пыли, грязи под краску и убережет покрытие от отслаивания. Последующая обработка заключается в фосфатировании поверхности. Завершающий этап, рекомендованный к выполнению многими специалистами, - пассивирование - обработка натрием и нитратами хрома. Процедура препятствует появлению коррозии.

После проведенных мероприятий изделие надо сполоснуть и высушить. Предмет готов к покраске.

Нанесение краски

Обработанное изделие поместить в камеру напыления. С помощью распылителя нанести равномерным слоем сухую краску. Во время окрашивания желательно использовать ширму, которая не даст частичкам краски разлетаться по всему помещению.

Окрашиваемый предмет должен быть заземлен - это необходимо, чтоб заряженные частицы сухой краски надежно удерживались на поверхности.

При покраске в специализированной камере «цветной порошок» помещают в бункер. Компрессор начинает подачу сжатого воздуха, частицы краски электризуются, после чего насос подает сухой краситель в напылитель.

Формирование покрытия и запекание краски

Окрашенные изделия помещаются в термопечь, где происходит оплавление слоя краски и формирование на покрытии пленки. Предмет находится в сушильной камере около 15-30 минут. Режим плавления подбирается с учетом разновидности порошковой краски, материалом изготовления и условиями эксплуатации изделия, а также типом окрасочной печи.

После полимеризации предмет охлаждается на свежем воздухе. Полностью остывшее изделие готово к применению.

Покраска порошковой краской: видео

Меры безопасности

Перечислим основные правила, обеспечивающие безопасность выполнения покраски сухой краской:

- Использование местной системы вентиляции. Над зоной подготовки поверхности можно установить зонт. Камера напыления обязательно должна иметь вентиляционную систему для удаления аэровзвеси. Если этим условием пренебречь, появляется угроза взрыва, а вредное воздействие мелких частиц краски на мастера увеличивается.

- Организация общей приточной вентиляции в покрасочном цеху.

- В одном помещении одновременно нельзя использовать порошковую и жидкую покраску.

- Оборудование обязательно должно быть заземлено.

- Недопустимо объединение печи полимеризации и вентиляционной системы камер покраски.

- Цех надо укомплектовать средствами пожарной безопасности.

- Ветошь необходимо убрать в металлические контейнеры и закрыть крышками.

- Во время работы обязательно использовать средства индивидуальной защиты: респиратор, очки, резиновые перчатки, обувь на прорезиненной подошве.