Тепловая обработка продуктов. Какие типы станов поперечно-винтовой прокатки применяются для прошивки нагретой заготовки или слитка в гильзу в трубопрокатных цехах? прокаливание - обязательный этап подготовки масла к жарению. В результате этого, масло очи

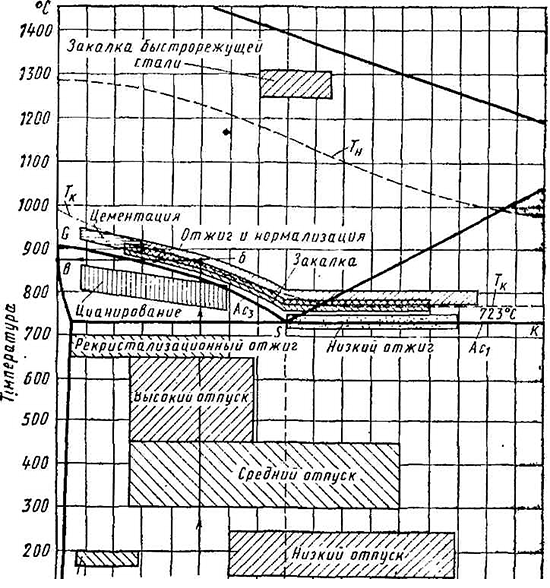

Основными видами термической обработки, различно изменяющими структуру и свойства стали и назначаемыми в зависимости от требовании, предъявляемых к полуфабрикатам (отливки, поковки, прокат и т. д.) и готовыми изделиями, являются: отжиг, закалка, отпуск.

Отжиг I рода

Отжиг I рода в зависимости от исходного состояния стали и температуры его выполнения может включать процессы гомогенизации, рекристаллизации и снятия остаточных напряжений. Характерная особенность этого вида отжига в том, что указанные процессы происходят независимо от того, протекают ли в сплавах при этой обработке фазовые превращения или нет. Поэтому отжиг I рода можно проводить при температурах выше или ниже температур фазовых превращений

Этот вид обработки в зависимости от температурных условий его выполнения уменьшает в определенной степени химическую или физическую неоднородность, созданную предшествующими обработками.

Гомогенизация (диффузионный отжиг) . Диффузионный отжиг применяют для слитков легированной стали с целью уменьшения дендритной или внутрикристаллитной ликвации, которая повышает склонность стали, обрабатываемой давлением, к хрупкому излому, к анизотропии свойств и возникновению таких дефектов, как шиферность (слоистый излом) и флокены (тонкие внутренние трещины, наблюдаемые в изломе в виде белых овальных пятен). Диффузионный отжиг способствует более благоприятному распределению некоторых неметаллических включений вследствие частичного растворения и коагуляции.

Диффузионный отжиг понижает пластичность и вязкость легированной стали. Поэтому не только слитки, но и крупные отливки также нередко подвергают гомогенизации. Нагрев при диффузионном отжиге должен быть высоким (1100-1200 °С), так как только в этом случае более полно протекают диффузионные процессы, необходимые дня выравнивания состава в отдельных объемах стали.

Рекристаллизационный отжиг . Под рекристаллизационным отжигом понимают нагрев холоднодеформированной стали выше температуры рекристаллизации, выдержку при этой температуре с последующим охлаждением. Цель отжига - устранение наклепа и повышение пластичности. Этот вид отжига применяют перед холодной обработкой давлением и как промежуточную операцию для снятия наклепа между операциями холодного деформирования. В некоторых случаях рекристаллизационный отжиг используют и в качестве окончательной термической обработки.

Температура рекристаллизационного отжига стали зависит от ее состава и чаще находится в пределах 650-760 °С.

Отжиг для снятия остаточных напряжений . Этот вид отжига применяют для отливок, сварных изделий, деталей после обработки резанием и др., в которых в процессе предшествующих технологических операций из-за неравномерного охлаждения, неоднородной пластической деформации и т. п. возникли остаточные напряжения. Остаточные напряжения могут вызвать изменение размеров, коробленне и подводку изделия в процессе его обработки (например резанием), эксплуатации или хранения. Отжиг стальных изделий для снятия напряжении проводят при 160-700 °С с последующим медленным охлаждением. Так, многие детали прецизионных станков (ходовые винты, высоконапряженные зубчатые колеса, червяки и др.) нередко проходят отжиг (отпуск) после основной механической обработки при 570-600 °С в течение 2-3 ч, а после окончательной механической обработки для снятия шлифовочных напряжений при 160-180 °С в течение 2-2,5 ч. Отжиг для снятия сварочных напряжений проводят при 650-700 °С.

Остаточные напряжения снимаются и при проведении других видов отжига (например, рекристаллизационного, с фазовой перекристаллизацией, а также при отпуске - особенно высоком закаленной стали).

Отжиг II рода (фазовая перекристаллизация)

Отжиг II рода заключается в нагреве стали до температур выше точек Ас3 или Ас1 выдержке и последующем, как правило, медленном охлаждении, в результате которого протекающие фазовые превращения приближают сталь к практически равновесному структурному состоянию; феррит + перлит в доэвтектоидных сталях; перлит в эвтектоидной стали, перлит + вторичный цементит в заэвтектоидных сталях. После отжига сталь обладает низкой твердостью и прочностью при достаточной пластичности. Фазовая перекристаллизация, происходящая при отжиге, измельчает зерно и устраняет строчечность, которая образуется при окончании горячей деформации и другие неблагоприятные (с точки зрения уровня механических свойств) структуры стали.

Отжиг в промышленности в большинстве случаев является подготовительной термической обработкой. Отжигу подвергают отливки, поковки, прокат. Понижая прочность и твердость, отжиг улучшает обработку резанием средне- и высокоуглеродистой стали. Измельчая зерно, снимая внутренние напряжения и уменьшая структурную неоднородность, отжиг способствует повышению пластичности и вязкости по сравнению с полученной после литья, ковки и прокатки. Отжиг для многих крупных отливок является окончательной термической обработкой, так как при этом в изделиях практически отсутствуют остаточные напряжения и их деформация оказывается минимальной.

Различают следующие виды отжига: полный, изотермический, неполный, сфероидизирующий и низкий .

Полный отжиг заключается в нагреве доэвтектоиднои стали на 30-50 °С выше температуры, соответствующей точке Ас3, выдержке при этой температуре для полного прогрева и завершения фазовых превращений в объеме металла и последующем медленном охлаждении.

Полному отжигу подвергаются только доэвтектоидные стали, так как полный отжиг заэвтектоидных сталей вызывает образование грубой цементитной сетки. Это приводит к резкому снижению механических свойств стали и ухудшению ее обрабатываемости.

При этом отжиге происходит полная фазовая рекристаллизация стали. При нагреве выше точки Ас3 образуется аустенит характеризующийся мелким зерном, поэтому при охлаждении возникает мелкозернистая структура, обеспечивающая высокую вязкость и пластичность и получение высоких свойств после окончательной термической обработки

Если отжиг предназначается и для снятия напряжений (например, в отливках сложной конфигурации), медленное охлаждение с печью проводят почти до комнатной температуры.

Охлаждение деформированных легированных сталей, склонных к образованию флокенов, следует проводить особенно медленно и часто по сложным (ступенчатым) режимам.

Полному отжигу подвергают сортовой прокат, поковки и фасонные отливки.

Рис. 1. Схематические кривые различных видов отжига:

1 - гомогенизация (диффузионный отжиг);

2 - полный отжиг; 3 - неполный

отжиг; 4 - низкотемпературный

отжиг;

5 - рекристаллизующий

отжиг (рекристаллизация); 6- отпуск (после закалки).

Изотермический отжиг . В этом случае cталь, обычно легированную, нагревают до точки Ас3 + (50-70 °С) и сравнительно быстро охлаждают (обычно переносом в другую печь) до температуры, лежащей ниже точки Аc1 на 100-150 °С, в зависимости от характера кривой изотермического распада аустенита. При этой температуре назначают изотермическую выдержку, необходимую для полного распада аустенита, после чего следует охлаждение на воздухе.

Преимущество изотермического отжига состоит в уменьшении длительности процесса, особенно для легированных сталей, которые приходится очень медленно охлаждать для требуемого снижения твердости. Для наибольшего ускорения этого типа отжига температуру изотермической выдержки выбирают близкой к температуре минимальной устойчивости переохлажденного аустенита в перлитной области. Другое преимущество изотермического отжига заключается в получении более однородной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение по всему объему стали происходит при одинаковой степени переохлаждения. После отжига при температуре до 930- 950 °С укрупняется зерно аустенита, улучшается обрабатываемость резанием и повышается чистота поверхности.

Изотермическому отжигу подвергают штамповки, заготовки инструмента и других изделий небольших размеров.

Неполный отжиг отличается от полного тем, что сталь нагревают до более низкой температуры (немного выше точки Ac1). При неполном отжиге доэвтектоидной стали происходит частичная перекристаллизация стали, а именно лишь переход перлита в аустенит. Избыточный феррит лишь частично превращается в аустенит, поэтому значительная его часть не подвергается перекристаллизации. Для доэвтектоидной стали неполный отжиг применяется лишь тогда, когда отсутствует перегрев, ферритная полосчатость, а требуется только снижение твердости. Заэвтектоидные стали подвергают только неполному отжигу. В этих сталях нагрев несколько выше точки Ас1 (обычно на 10-30 °С) вызывает практически полную перекристаллизацию металлической матрицы.

Высокий отпуск («низкий отжиг») . После горячей механической обработки сталь чаще имеет мелкое зерно и удовлетворительную микроструктуру, поэтому не требуется фазовой перекристаллизации (отжига). Но вследствие ускоренного охлаждения после прокатки или другой горячей обработки легированные стали имеют неравновесную структуру: сорбит, троостит, бейнит или мартенсит и, как следствие этого, высокую твердость. Для снижения твердости на металлургических заводах сортовой прокат подвергают высокому отпуску при 650-680 °С (несколько ниже точки А1). При нагреве до указанных температур происходят процессы распада мартенсита и (или) бейнита, коагуляция карбидов в троостите и в итоге снижается твердость. Углеродистые стали подвергают высокому отпуску в тех случаях, когда они предназначаются для обработки резанием, холодной высадки или волочения. После высокотемпературного отпуска доэвтектоидная сталь лучше обрабатывается резанием, чем после полного отжига, когда структура - обособленные участки феррита и перлита. Структурно свободный феррит налипает на кромку инструмента, ухудшает качество поверхности изделия, снижает теплоотдачу, и поэтому снижает скорость резания и стойкость инструмента. Для высоколегированных сталей, у которых практически не отмечается перлитного превращения, высокий отпуск является единственной термической обработкой, позволяющей понизить их твердость.

Отжиг нормализационный (нормализация) . Нормализация заключается в нагреве доэвтектоидной стали до температуры, превышающей точку Ас3 на 50 °С, заэвтектоидной выше Аст также на 50 °С непродолжительной выдержке для прогрева садки и завершения фазовых превращений и охлаждении на воздухе (рис. 1, режим 3). Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье или прокатке, ковке или штамповке. Нормализацию широко применяют для улучшения свойств стальных отливок вместо закалки и отпуска,

По сравнению с печью ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах, что повышает дисперсность феррито-цементитной структуры и увеличивает количество перлита. Это на 10-15 % повышает прочность и твердость нормализованной средне- и высокоуглеродистой стали по сравнению с отожженной. Нормализация горячекатаной стали (по сравнению с отжигом) повышает ее сопротивление хрупкому разрушению, снижая порог хладноломкости и повышая работу развития трещины. Назначение нормализации различно в зависимости от состава стали. Для низкоуглеродистых сталей нормализацию применяют вместо отжига. Нормализация обеспечивает большую производительность при обработке резанием и получение более чистой поверхности. Для отливок из среднеуглеродистой стали нормализацию или нормализацию с высоким отпуском применяют вместо закалки и высокого отпуска. Механические свойства в этом случае будут ниже, но изделия будут подвергнуты меньшей деформации по сравнению с получаемой при закалке, и вероятность появления трещин практически исключается.

Цель нормализации - получение мелкозернистой структуры, выравнивание структурной неоднородности (в поковках, отливках или деталях после цементации), улучшение обрабатываемости резанием (для низкоуглеродистой стали), повышение твёрдости и механических свойств, устранение наклёпа после обработки резанием и подготовка структуры к последующей термообработке (закалке).

Рис. 2. Расположение различных зон термообработки на диаграмме железо-углерод

Закалка

Закалка заключается в нагреве стали на 30-50 °С выше Ас3 для доэвтектоидных сталей или на 30-50 °С выше Ас1 для заэвтектоидных сталей, выдержке для завершения фазовых превращений и последующем охлаждении со скоростью выше критической. Для углеродистых сталей это охлаждение проводят чаще в воде, а для легированных - в масле или других средах. Закалка не является окончательной операцией термической обработки. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой, и получить требуемые механические свойства, сталь после закалки подвергают отпуску.

Цель закалки с последующим отпуском - обеспечение работоспособности, длительной эксплуатационной стойкости изделий (получение высоких характеристик механических свойств, высокой износоустойчивости и коррозиеустойчивости) или изменение физических свойств (электрических и магнитных).

Инструментальную сталь подвергают закалке и отпуску для повышения твердости, износостойкости и прочности, а конструкционную сталь - для повышения прочности, твердости, получения достаточно высокой пластичности, вязкости (параметров вязкости разрушения), а для ряда деталей также и получения высокой износостойкости.

Охлаждающие жидкости .

Вода как охлаждающая среда имеет некоторые существенные недостатки:

1) высокая скорость охлаждения в области температур мартенсит-ного превращения нередко приводит к образованию закалочных дефектов;

2) с повышением температуры резко ухудшается закалочная способность. При температуре воды 80-90 °С пленочное кипение распространяется на большую область температур и занимает до 95 % всего периода охлаждения.

Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8-12 %-ные водные растворы NaCl и NaOH, которые хорошо зарекомендовали себя на практике. Для стали с низкой критической скоростью закалки рекомендуются растворы NaOH повышенной концентрации (30-50 %).

Для легированных сталей, обладающих высокой устойчивостью переохлажденного аустенита при закалке, применяют минеральное масло (чаще нефтяное).

Масло как закалочная среда имеет ряд преимуществ: неоольшую скорость охлаждения в мартенситном интервале температур, что уменьшает возникновение закалочных дефектов, постоянство закаливающей способности в широком интервале температур среды (20-150 °С). Перепад температур между поверхностью и центром изделия при закалке в масле меньше, чем при охлаждении в воде. К недостаткам следует отнести повышенную воспламеняемость (температура вспышки 165-300 °С), недостаточную стабильность и низкую охлаждающую способность в области температур перлитного превращения, образование пригара на поверхности изделий, а также повышенную стоимость.

Закаливаемость и прокаливаемость стали .

Под закаливаемостью понимают способность стали повышать твердость в результате закалки. Закаливаемость стали в первую очередь содержанием в стали углерода. Чем больше в мартенсите углерода тем выше его твердость. Легирующие элементы оказывают относительно небольшое влияние на закаливаемость

Способы закалки

Наиболее широкое применение получила закалка в одном охладителе. Такую закалку называют непрерывной. Во многих случаях, особенно для изделий сложной формы и при необходимости уменьшения деформаций, применяют и другие способы закалки.

Прерывистая закалка (в двух средах) . Изделие, закаливаемое по этому способу, сначала быстро охлаждают в воде до температуры несколько выше точки Мн, а затем быстро переносят в менее интенсивный охладитель (например, в масло или на воздух), в котором оно охлаждается до 20 °С. В результате охлаждения во второй закалочной среде уменьшаются внутренние напряжения, которые возникли бы при быстром охлаждении в одной среде (воде), в том числе и в области температур мартенситного превращения.

Закалка с самоотпуском. В этом случае охлаждение изделия в закалочной среде прерывают с тем, чтобы в сердцевине изделия сохранилось еще некоторое количество тепла. Под действием теплообмена температура в более сильно охладившихся поверхностных слоях повышается и сравнивается с температурой сердцевины - происходит отпуск поверхности стали (самоотпуск). Нередко в сердцевине остается больший запас тепла, чем это требуется для самоотпуска. Тогда во избежание излишнего разогрева поверхности изделие вновь погружают в закалочную среду. Сердцевина в случае закалки с самоотпуском имеет более низкую твердость, чем поверхностные слои.

Ступенчатая закалка . При выполнении закалки по этому способу (рис 137 а) сталь после нагрева до температуры закалки охлаждают в среде, имеющей температуру несколько выше точки Мн (обычно 180-250 °С), и выдерживают в ней сравнительно короткое время Затем изделие охлаждают до комнатной температуры на воздухе В результате выдержки в закалочной среде достигается выравнивание температуры по всему сечению изделия, но эта выдержка должна быть ограничена и не должна вызывать превращения аустенита с образованием бейнита.

Ступенчатая закалка углеродистых сталей может быть применена лишь для изделий диаметром не более 8-10 мм. Скорость охлаждения более крупных изделий в среде с температурой выше точки Мн оказывается ниже критической скорости закалки, и аустенит претерпевает распад на не мартенситные продукты превращения.

Отпуск при температуре 150-240 °С называется низкотемпературным, при температурах от 400 °С до Ас1 - высокотемпературным. С повышением температуры отпуска закалённых изделий понижаются значения σ в, Нв и повышаются значения δ, ψ.

Двойная термическая обработка стали, состоящая из закалки (или нормализации) и последующего высокотемпературного отпуска (при 500-670 °С), называется улучшением.

Цель улучшения - измельчение структуры, подготовка структуры к последующей окончательной

термообработке и повышение вязкости.

Улучшение применяется главным образом для изделий из легированной стали в качестве

предварительной и окончательной термообработки.

Нагрев стали до температуры выше Ас3. выдержка при этой температуре с последующим среднезамедленным охлаждением (в расплавленных металлах, расплавленных солях, обдувкой паровоздушной смесью или воздухом) называются одинарной термической обработкой (рис. 2, режим 2). После одинарной термической обработки сталь приобретает структуру троостита, троосто-сорбита или сорбита

Цель одинарной термической обработки - получение минимальных деформаций, избежание трещин и повышение твёрдости и износоустойчивости изделий. Одинарную термическую обработку, применяемую при протяжке проволоки в качестве промежуточной операции с целью восстановления её пластических свойств, называют патентированием . Патентирование проволоки производится между операциями протяжки и заключается в нагреве до 850- 900 °С с последующим охлаждением в свинцовой ванне температурой 450-500 °С; при этом проволока получает сорбитовую структуру.

Нагрев стали (как и при обычной закалке) до температуры выше точки Ас3, выдержка при этой температуре и последующее охлаждение в закалочной среде температурой 180-350 °С, с выдержкой в этой среде в течение времени, необходимого для окончания изотермического превращения аустенита, называются изотермической закалкой (рис. 2, режим 4).

Цель изотермической закалки - получение минимальных внутренних напряжений, минимальных деформаций и высокой вязкости.

Отпуск

Отпуск заключается в нагреве закаленной стали до температуры ниже Ac1, выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Отпуск является окончательной операцией термической обработки, в результате которого сталь получает требуемые механические свойства. Кроме того, отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска. Так, осевые напряжения в цилиндрическом образце из стали, содержащей 0,3 % С, в результате отпуска при 550 °С уменьшаются с 600 до 80 МПа.

Наиболее интенсивно напряжения снижаются в результате выдержки при 600 °С в течение 15-30 мин. После выдержки в течение 1,5 ч напряжения снижаются до минимальной величины, которая может быть достигнута отпуском при данной температуре.

Скорость охлаждения после отпуска оказывает большое влияние на величину остаточных напряжений. Чем медленнее охлаждение, тем меньше остаточные напряжения. Быстрое охлаждение в воде от 600 °С создает новые тепловые напряжения. Охлаждение после отпуска на воздухе дает напряжения на поверхности изделия в 7 раз меньшие, а в масле в 2,5 раза меньшиепосравнениюснапряжени-ями при охлаждении в воде. По этой причине изделия сложной формы во избежание их коробления после отпуска при высоких температурах следует охлаждать медленно, а изделия из легированных сталей, склонных к обратимой отпускной хрупкости, после отпуска при 500-650 °С во всех случаях следует охлаждать быстро.

Низкотемпературный (низкий) отпуск проводят при нагреве до 250 С. При этом снижаются закалочные макронапряжения, мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. Закаленная сталь (0,6-1,3 % С) после низкого отпуска сохраняет твердость в пределах HRC 58- 63, а следовательно, высокую износостойкость. Однако такое изделие (если оно не имеет вязкой сердцевины) не выдерживает значительных динамических нагрузок.

Низкотемпературному отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, а также детали, претерпевшие поверхностную закалку, цементацию, цианирование или нитроцементацию. Продолжительность отпуска составляет обычно 1-2,5 ч, а для изделий больших сечений и измерительных инструментов назначают более длительный отпуск.

Среднетемпературный (средний) отпуск выполняют при 350-500 °С и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости и релаксационную стойкость. Структура стали после среднего отпуска - троостит отпуска или троостомартенсит; твердость стали HRC 40-50. Температуру от пуска надо выбирать таким образом, чтобы не вызвать необратимой отпускной хрупкости.

Охлаждение после отпуска при 400-450 °С следует проводить в воде, что способствует образованию на поверхности сжимающих остаточных напряжений, которые увеличивают предел выносливости пружин.

Высокотемпературный (высокий) отпуск производят при 500-680 °С. Структура стали после высокого отпуска - сорбит отпуска. Высокий отпуск создает наилучшее соотношение прочности и вязкости стали.

Закалка с высоким отпуском (по сравнению с нормализацией или отжигом) весьма сильно одновременно повышает временное сопротивление, предел текучести, относительное сужение и особенно ударную вязкость. Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением .

Улучшению подвергают среднеуглеродистые (0,3-0,5 % С) конструкционные стали, к которым предъявляются высокие требования по пределу выносливости и ударной вязкости. Улучшение значительно повышает конструктивную прочность стали, уменьшая чувствительность к концентраторам напряжений, увеличивая работу развития трещин и снижая температуру порога хладноломкости. Однако износостойкость улучшенной стали вследствие ее пониженной твердости не высокая.

Поверхностная закалка

Ряд деталей машин и механизмов, работающих на износ, подвергают поверхностной закалке, осуществляемой различными методами. Поверхностная закалка позволяет применять менее легированную сталь, заменяет в ряде случаев трудоёмкие операции химико-термической обработки (цементация, азотирование) и значительно упрочняет поверхностный слой деталей, работающих, кроме трения, в условиях знакопеременных нагрузок.

Наиболее широко подвергаются поверхностной закалке детали из углеродистой стали марок 40, 45, 50, а также низколегированной марганцем или хромом среднеуглеродистой стали.

Наиболее совершенным методом поверхностной закалки является нагрез деталей токами высокой частоты до температуры выше Ас3 последующая закалка водой при помощи спрейера. Время нагрева (3-6 сек.) зависит от размеров закаливаемой поверхности, требуемой глубины закалённого слоя, частоты. тока и мощности установки. Во многих случаях целесообразно прекращение подачи охлаждающей воды до момента полного остывания закаливаемой детали. Это приводит к самоотпуску и освобождает от необходимости проведения специальной операции отпуска.

Тяжелонагружённые детали, требующие, кроме высокой поверхностной твёрдости, также и высоких механических свойств сердцевины, перед высокочастотной поверхностной закалкой подвергаются закалке и отпуску или нормализации и отпуску.

Высокочастотная поверхностная закалка применяется для весьма обширной номенклатуры деталей (шейки коленчатых валов, кулачки распределительных валов, гильзы цилиндров двигателей внутреннего сгорания, зубья различных шестерён, валики, пальцы гусеничных траков, шпиндели и направляющие различных станков и многие другие детали).

Закалённый поверхностный слой получается глубиной до 5 мм поверхностной твёрдостью до НRC =62-64 (после закалки).

Нагрев поверхностного слоя электротоком при помощи специальных токонесущих электродов роликов, соприкасающихся с закаливаемой поверхностью, с последующим охлаждением водой (или воздухом) называется контактным методом поверхностной закалки. Этот метод разработан проф. Н. В. Гевелингом и нашёл применение для закалки деталей с простыми конструктивными формами (тела вращения-шейки шпинделей станков, валы; плоские поверхности - направляющие станков, головки рельсов).Глубина закалки 3-6мм; поверхностная твёрдость HRC = 60.

Для поверхностной закалки используется также нагрев кислородно-газовым пламенем (ацетилен или светильный газ) с последующим охлаждением водой при помощи спрейера. Этот метод успешно применяется для поверхностной закалки ряда ответственных деталей (шейки коленчатых валов танковых и тракторных двигателей, зубья различных шестерён, опорные кольца, бронедетали, паровозные параллели и т. п.)

Метод поверхностной закалки со сквозным (объёмным) прогревом детали выше Ac3 и последующим охлаждением в резко закаливающем охладителе с выдержкой в нём в течение незначительного времени применяется в массовом производстве для деталей цилиндрической формы из стали марок 40,45,50 (коленчатые я распределительные валы автомобильных моторов, задние полуоси, промежуточные и карданные валы автомобилей)*. Глубина закалённого слоя 3-5 мм (при выдержке 10-40 сек. в охладителе - 10%-ный водный раствор NaOH температурой 30-35 °С). Поверхностная твёрдость Н%с =48-50. Непосредственно после закалки должен следовать отпуск деталей во избежание образования трещин.

Метод поверхностной закалки с поверхностным нагревом выше Ac3 слоя требуемой глубины нашёл применение для закалки шестерён. При этом методе применяется легированная хромом и никелем сталь, содержащая около 0,75 - 0,85% углерода. Процесс заключается в следующем: деталь нагревается полностью в соляной ванне до температуры ниже Ас3, затем переносится на короткое время в свинцовую ванну, имеющую температуру значительно выше Ас3 где прогревается с поверхности до температуры закалки, после чего погружается в закалочную среду. Глубина закалённого слоя 0,5-1,0 мм.

Дифференциальная термообработка

Для получения заданной твёрдости детали на определённой длине или окружности применяется дифференциальная термообработка, осуществляемая одним из следующих методов.

1) Полный нагрев детали и закалка с предохранением отдельных мест детали от охлаждения специальными патронами или струйчатая (масло, вода, раствор NaOH) закалка с подачей жидкости только на закаливаемые места. После закалки следует отпуск всей детали.

2) Местный нагрев детали выше точки Ас3 пропусканием тока промышленной частоты (метод сопротивления) или в соляной или свинцовой ванне и последующая закалка нагретой части.

3) Обычная полная закалка всей детали и местный отпуск в свинцовой ванне, соляной ванне, в специальных печах или током промышленной частоты.

Обработка холодом

Охлаждение стальных изделий (после предварительной закалки или закалки с отпуском) до температур ниже 0 °С (обычно минус 60-80 °С), выдержка при этой температуре для охлаждения по всему сечению изделия и последующее извлечение из холодильника с самонагревом до комнатной температуры называются обработкой холодом. Во время охлаждения в закалённой стали возобновляется мартенситное превращение

Цель обработки холодом - уменьшение количества остаточного аустенита для повышения твёрдости и износоустойчивости изделий из высоколегированной стали, содержащей после цементации, закалки и низкотемпературного отпуска в поверхностном цементованном слое значительные количества остаточного аустенита. После обработки холодом деталей (например, из стали 18ХНМА, 20Х2Н4А и 12Х2Н4А) обязательной операцией является низкотемпературный отпуск при 170-200 °С для уничтожения внутренних напряжений.

Тепловая обработка продуктов способствует размягчению и лучшему усвоению пищи организмом человека.

Кроме того, при высокой температуре происходит обеззараживание пищи в результате гибели микроорганизмов. Продукты приобретают приятный вкус и аромат.

Однако неправильная тепловая обработка может привести к изменению цвета и образованию в продуктах веществ, обладающих неприятным вкусом и запахом, оказывающих канцерогенное действие. Могут разрушаться и ароматические вещества, уменьшаться содержание растворимых питательных веществ. Поэтому необходимо строго соблюдать режим варки и время тепловой обработки.

Варка

Варка – это нагревание продуктов в жидкости или атмосфере насыщенного водяного пара. Варка является одним из главных способов кулинарной обработки, а отварные блюда безраздельно доминируют в любой национальной кухне, в лечебном питании - особенно.

При варке основным способом продукт полностью погружают в большое количество жидкости (воду, молоко, бульон, сироп и др.). До закипания процесс ведут на сильном огне в посуде с закрытой крышкой, после закипания нагрев уменьшают и варку продолжают при слабом кипении до полной готовности продукта. Полное кипение нежелательно, так как при этом быстро выкипает жидкость, разрушается форма продукта, испаряются ароматические вещества.

В кастрюлях-скороварках или автоклавах создается избыточное давление, при этом температура повышается до 132 С, что способствует ускорению варки. При варке основным способом из продукта утрачивается большое количество питательных веществ за счет перехода их в отвар, а отваренный продукт становится безвкусным. Однако при сомнительной экологической чистоте продукта варка в большом количестве воды является необходимостью, так как при этом экстрагируются радионуклиды, ксенобиотики и др.

Припускание

Припускание – более рациональная разновидность варки, позволяющая максимально сохранить питательные вещества продукта. При этом продукт примерно на 1/3 его объема погружается в кипящую воду, а 2/3 варится паром при плотно закрытой крышке. Сочные плоды припускают без добавления жидкости, в собственном соку, выделяющемся при их нагревании. Именно припускание, а не варку основным способом целесообразно применять при приготовлении овощных гарниров.

Варка на пару

Варка на пару является главным видом тепловой обработки при приготовлении вторых блюд для лечебных диет, требующих щажения желудочно-кишечного тракта. Для этого используют пароварочные шкафы или кастрюли-пароварки с плотно закрытой крышкой. В кастрюлю наливают воду, на дно устанавливают решетку, на которую укладывают продукты.

При кипении воды кастрюля заполняется паром, в котором и варятся продукты. Продукты получаются сочными, с нежной консистенцией и хорошо сохраненной формой. Потери питательных веществ меньше, чем при припускании.

Существует другой способ варки паром. В большую кастрюлю наливают до половины кипящей воды, обвязывают кастрюлю сверху льняной салфеткой так, чтобы она слегка провисала в середине. В салфетку, как в гамак, кладут пищевые продукты (чаще всего рис) и ставят кастрюлю на огонь, а продукты в салфетки накрывают опрокинутой тарелкой. Рис или другая крупа получаются рассыпчатыми, не ненасыщенными излишней водой.

Гораздо реже применяется так называемая бесконтактная варка пищи. При ней не происходит непосредственного соприкосновения среды, в которой варится пища, или даже самой посуды, где находится пища, с огнем. Это достигается тем, что сосуд (кастрюлю, горшок, чугунок с плотно закрытой крышкой) с продуктами ставится не на огонь, а в больший по размерам сосуд, куда наливается вода, и этот большой сосуд помещается на огонь (водяная баня).

Бесконтактная варка требует гораздо большего расхода тепла и времени для приготовления пищи, но зато вкус, консистенция и аромат омлетов, мяса, рыбы, овощей становится необычными. Если крышку у кастрюли с продуктами, а котел с водой, где она стоит, плотно закрыть крышкой, то варка будет называться не водяной, а паровой баней. Пища будет вариться паром, исходящим из котла. Вкус пищи при этих способах бесконтактной варки получается различным.

Жаренье

Жаренье – это нагревание продукта без жидкости, в жире или нагретом воздухе. В результате жаренья на поверхности продукта образуется корочка, продукты теряют часть влаги за счет испарения, поэтому они сохраняют более высокую концентрацию пищевых веществ, чем при варке.

Жаренье – это нагревание продукта без жидкости, в жире или нагретом воздухе. В результате жаренья на поверхности продукта образуется корочка, продукты теряют часть влаги за счет испарения, поэтому они сохраняют более высокую концентрацию пищевых веществ, чем при варке.

Важную роль при жаренье играет жир, который предохраняет продукт от пригорания, обеспечивает равномерный прогрев, улучшает вкус блюда и повышает его . Перед жареньем жир необходимо перекалить, так как только перекаленный жир не горит, не дымит, не чадит и остается чистым от начала до конца приготовления блюда.

На сковороду наливают растительное масло слоем в полсантиметра и нагревают его на среднем огне, не доводя до кипения. Через 2-3 минуты масло посветлеет, а еще через пару минут над ним покажется белый, едва заметный, но едкий дымок. Если в масло бросить щепотку соли, то она с треском отскочит от его поверхности. Это означает, что масло перекалилось, из него выпарилась лишняя вода, газы, различные примеси. Такое масло не будет изменяться в процессе дальнейшего нагревания, и на нем легче будет жарить.

В момент перекаливания можно добавить немного пряностей (лук, чеснок, анис, фенхель, семена укропа), которые необходимо вынуть через 3-4 минуты. Пряности отбивают специфические запахи жиров и придают соответствующий аромат. Еще один способ улучшения масла состоит в использовании смеси из животного и растительного жира: подсолнечное масло и свиное сало, оливковое масло и куриный жир, говяжий жир и горчичное масло и др.

Существуют несколько разновидностей жаренья. Наиболее распространенной из них является жаренье основным способом, при котором продукт нагревают с небольшим количеством жира (5-10% к массе продукта) при температуре 140-150 С. Лучшей посудой для жаренья на открытой поверхности являются сковороды или жаровни с толщиной дна не менее 5 мм. В них температура распределяется более равномерно, уменьшается возможность прилипания и пригорания продукта. В последние годы используют сковороды с антипригарным покрытием.

При жаренье во фритюре жира берут в 4-6 раз больше, чем продукта, прогревают его до 160-180С и помещают продукт на 1-5 минут. Жаренье проводят в глубокой посуде (фритюрнице), изделия вынимают шумовкой или специальной сеткой. Продукты покрываются ровной, красивой, золотистой корочкой, но температура внутри их не достигает 100 С и часто бывает недостаточной для доведения их до полной готовности и уничтожения всех микроорганизмов. В связи с этим после жаренья во фритюре изделия можно поместить на некоторое время в жарочный шкаф.

При жаренье на открытом огне продукт надевают на металлический стержень или укладывают на металлическую решетку, смазанную жиром. Стержень или решетку помещают над раскаленными углями или электроспиралями в электрогрилях и жарят. Для равномерного обжаривания продукта стержень медленно вращают. Обжаривание происходит за счет лучистого тепла.

Жаренье в жарочном шкафу (в духовке)

Неглубокую посуду (противень, сковороду или кондитерский лист) смазывают жиром и укладывают на нее продукты, затем ставят в жарочный шкаф при температуре 150-270 С. Снизу продукт нагревается за счет теплопередачи, а сверху – за счет инфракрасной радиации нагретых стенок шкафа и движения теплого воздуха.

Процесс образования поджаристой корочки при этом происходит медленнее, чем при жаренье основным способом, в результате чего продукты прогреваются равномерно. Для получения более румяной корочки и повышения сочности готового изделия в процессе жаренья продукт переворачивают, поливают жиром или смазывают сметаной, яйцом.

Жаренье в поле инфракрасных лучей (ИК) осуществляется в специальных аппаратах, при этом время жарки сокращается в 2-6 раз и лучше сохраняется сочность продукта.

Жаренье в сверхвысокочастотном поле (в СВЧ-печах) помогает сократить время тепловой обработки, продукт хорошо сохраняет питательные вещества, однако при данном способе тепловой обработке на поверхности продукта не образуется поджаристая корочка. Некоторые технологи данный способ тепловой обработки считают варкой.

К вспомогательным способам тепловой обработки относятся пассерование и бланширование. При этих способах продукт не доводится до состояния полной кулинарной готовности.

Пассерование

Пассерование – это кратковременное обжаривание продукта до полуготовности в небольшом количестве жира (15-20% к массе продукта) при температуре 110-120 С без образования поджаристой корочки. При этом часть эфирных масел, красящих веществ и переходит из продуктов в жир, придавая ему цвет, вкус и запах продуктов. Пассерованные овощи, коренья, томатное пюре и муку используют для приготовления супов, соусов и других кулинарных изделий.

Пассерование – это кратковременное обжаривание продукта до полуготовности в небольшом количестве жира (15-20% к массе продукта) при температуре 110-120 С без образования поджаристой корочки. При этом часть эфирных масел, красящих веществ и переходит из продуктов в жир, придавая ему цвет, вкус и запах продуктов. Пассерованные овощи, коренья, томатное пюре и муку используют для приготовления супов, соусов и других кулинарных изделий.

Бланширование (ошпаривание) - это кратковременная (1-5 минут) варка или ошпаривание паром с последующим ополаскиванием продуктов холодной водой. Бланшируют некоторые сорта овощей для удаления горечи (молодая белокочанная капуста, репа, брюква); сохранения цвета, вкуса и консистенции у очищенных овощей и фруктов (картофель, яблоки) в процессе их последующей обработки; для предупреждения слипания изделий в бульоне (ошпаривание лапши домашней); для облегчения механической очистки осетровых рыб; для частичного удаления экстрактивных веществ и пуриновых оснований из животных продуктов.

Тушение, запекание и обжаривание после варки – комбинированные способы тепловой обработки.

Тушение - это припускание предварительно обжаренного продукта с добавлением специй и ароматических веществ. Тушить следует в плотно закрытой посуде 45-60 минут на плите, затем 1-1,5 часа в духовке. В конце тушения при испарении воды добавлять следует более плотные или кислые жидкости (сметану, сок, уксус, сливки, виноградное вино), что предотвращает подгорание блюда, улучшает его вкус и консистенцию. Соль и специи добавляют в конце для искусственного восстановления утраченного во время длительного тушения натурального вкуса продуктов.

Запекание - это жаренье предварительно отваренного (иногда – сырого) продукта в жарочном шкафу для образования румяной корочки. Запекают продукты при 200-300 С как с добавлением соусов, яиц, сметаны, так и без соусов. Это вид тепловой обработки необходим для без механического щажения желудочно-кишечного тракта, но с резким ограничением пуриновых оснований (например, при подагре).

Обжаривание после варки применяется для приготовления гарнирного , а также тех продуктов, которые нельзя довести до готовности одной жаркой (жареные мозги, почки). В диетпитании этот прием используется для уменьшения содержания азотистых экстрактивных веществ в мясных и рыбных продуктов.

Под металлообработкой понимается очень важный технологический процесс, при котором можно изменить форму, качества, размеры сплавов и материалов. В некоторых случаях меняются и их физико-механические свойства.

Разные виды обработки металла

Достигать такой цели можно с помощью различных методов обработки металлов. Это следующие способы.

- обработка под высоким давлением,

- сварка,

- механическая обработка,

- литьё.

Чем лучше качество произведенной обработки металла, тем выше прочность полученных деталей.

Какой вид металлообработки занимает лидирующую позицию?

На лидирующей позиции в наше время находится механическая металлообработка. В городе Владимире одним из достойных партнеров является компания "МеталлСервис". На сайте http://www.metalservise.org можно узнать подробную информацию о ней. Обратившись в эту компанию, вы можете не волноваться за качество работы. Самое современное оборудование и высокое качество работы специалистов «МеталлСервиса» позволяют выпускать максимально качественную продукцию. Цены же доступны практически всем.

Виды механической обработки металлов

Технологии, которые применяются в производстве, подразумевают очень близкий, прямой контакт инструмента и металла. По этой причине очень важно соблюдать строгие меры безопасности при всех видах механической и другой металлообработки. Механическая металлообработка делится на следующие виды:

- строгание,

- точение,

- фрезерование,

- протягивание,

- гибка,

- штамповка,

- некоторые другие виды механической обработки металла.

Ряд из этих процессов необходим для получения первоначальной заготовки, со всеми припусками, и т.д. Ряд - для ее отделки.

Какой из видов механической металлообработки можно назвать окончательным?

Завершающим видом механической металлообработки можно назвать шлифование металла. Именно оно позволяет получить готовое изделие необходимой формы. Этот процесс бывает двух видов: чистовое и черновое шлифование. В зависимости от конкретного случая может выполняться как ручное шлифование, так и с использованием специальных станков.

Компания «МеталлСервис» выполняет все виды металлообработки, но особо специализируется на механической, выполняя всю работу с должным уровнем качества. Более подробная информация - на указанном ближе к началу текста сайте этой организации.

Проектирование штампованных

Поковок

Методические указания к выполнению практических работ и разделов в курсовых и дипломных проектах

для студентов специальности

151001 «Технология машиностроения»

Министерство образования Нижегородской области

ГОУ СПО «Саровский политехнический техникум»

Проектирование штампованных поковок

Методические указания к выполнению практических работ и разделов в курсовых и дипломных проектах для студентов специальности 151001 «Технология машиностроения»

Составила: Суняйкина Н.Н. –

преподаватель высшей категории

специальных дисциплин ГОУ СПО СПТ

Рецензент: Халдеев В.Н. – к.т.н., зам. зав. кафедры

«Технология машиностроения» ФГОУ ВПО

«Саровский государственный физико-

технический институт»

Настоящие методические указания обобщают теоретические и практические вопросы по теме «Выбор заготовок», даны характеристики основным методам получения заготовок, в частности заготовкам, получаемых штамповкой, рассмотрены основные требования выполнения практических работ и разделов курсовых и дипломных проектов по определению размеров заготовок, получаемых штамповкой, назначению припусков и допусков на поверхности штампованных заготовок, оформлению чертежа штамповки. Приведен справочный материал по теме. Комплексно изложен порядок выполнения расчетов.

Пособие предназначено для студентов специальности 151001 «Технология машиностроения» начального, среднего и высшего профессионального образования, а также для руководителей курсовых и дипломных проектов.

Согласовано заседанием выпускной ПЦК ГОУ СПО СПТ

Утверждено заседанием методического совета ГОУ СПО СПТ

Протокол № ___ от “____” _____________20 г

1. Виды заготовок и их характеристики………………..............................……. 4

2. Выбор вида и метода получения заготовки………………………………..... 6

3. Штампованные поковки……..………………………………………………. 8

4. ГОСТ 7505 – 89 «Поковки стальные штампованные. Допуски, припуски

и кузнечные напуски»……………………………………………………….. 15

5. ГОСТ 3.1126 – 88 «Правила выполнения чертежей поковок»……………. 24

6. Пример расчета заготовки, получаемой горячей объемной штамповкой… 25

7. Лабораторная работа по курсу «Технология машиностроения»………….. 32

Список использованной литературы………………………………………….. 34

ВИДЫ ЗАГОТОВОК И ИХ ХАРАКТЕРИСТИКИ

Заготовка - предмет производства, из которого изменением формы, размеров, шероховатости поверхности и свойств материала изготавливают деталь или неразъемную сборочную единицу.

Заготовка перед первой технологической операцией называется исходной заготовкой.

Выбор заготовки заключается в установлении метода ее изготовления, расчете или выборе припусков на обработку резанием и определении размеров исходной заготовки.

Метод изготовления заготовки определяется формой и размерами детали, технологическими свойствами материала, его температурой плавления, структурной характеристикой (направление волокон и размеры зерна). При выборе заготовки учитываются сортамент материала (прокат), имеющееся оборудование, производственная программа, тип производства, степень его механизации и автоматизации. Оптимальный вариант изготовления заготовки устанавливается на основании технико-экономических расчетов. Повышение точности заготовок (уменьшение припусков) позволяет экономить металл, снижать стоимость и трудоемкость обработки резанием, но при этом может возрасти стоимость изготовления исходных заготовок. При малой производственной программе применение некоторых технологических процессов изготовления заготовки (горячая штамповка и др.) может оказаться экономически нецелесообразным в связи с высокой стоимостью технологического оборудования и оснастки.

Наиболее распространены следующие виды заготовок:

Заготовки из проката и спецпрофилей;

Литые заготовки;

Кованые и штампованные заготовки;

Комбинированные заготовки;

Заготовки, получаемые методом порошковой металлургии.

· Заготовки из проката

Из сортового круглого горячекатаного проката получают оптимальные заготовки для изготовления ступенчатых валов с небольшим перепадом диаметров, осей, ходовых винтов, штоков и других подобных деталей протяжённой цилиндрической формы при любых типах производства.

Круглый, квадратный, шестигранный, полосовой и листовой прокат широко используют в единичном производстве для изготовления деталей любой конфигурации. Даже при низком коэффициенте использования металла это часто оказывается выгоднее, чем применять специальные методы получения точных заготовок, требующие сложной дорогостоящей оснастки. Естественно, что при малом объёме выпуска такая оснастка не может себя окупить

Трубный прокат выгоден для изготовления пустотелых валов, колец, цилиндров, гильз и т.д.

Профильный сортовой прокат в виде уголков, швеллеров и т.д. используется для сварных металлоконструкций, рам, станин, корпусов и др.

В условиях крупносерийного и массового производства применяют прокат периодического профиля, полученный поперечно-винтовой прокаткой. После разрезки такого проката получают ступенчатые заготовки, приближенные по форме к готовой детали.

· Литые заготовки

Литые заготовки применяются в тех случаях, когда:

Материал не позволяет получить заготовку другим способом;

При больших габаритах заготовки, которые нельзя получить другими способами;

Если литая заготовка выгоднее по экономическим соображениям.

Литьё в песчано-глинистые формы используется при всех типах производства, так как отличается технологической универсальностью. Этим методом получают ~80% всех отливок, и лишь 20% приходится на все остальные способы литья. В массовом производстве применяют более точные заготовки, полученные машинной формовкой по металлическим моделям, в единичном – с низкой точностью, при ручной формовке по деревянным моделям.

В серийном и массовом производстве, помимо литья в песчано-глинистые формы, применяют следующие специальные способы литья.

Литьём в оболочковые формы получают заготовки сложной конфигурации. Они значительно точнее отливок, полученных в песчано-глинистых формах, но требуют более сложной оснастки и поэтому дороже.

Литьё по выплавляемым моделям выгодно для изготовления сложных и точных заготовок из труднообрабатываемых материалов. Этот способ самый трудоёмкий среди методов литья, но может окупаться за счёт существенного снижения расхода материала и трудоёмкости механической обработки.

Литьё в металлические формы (в кокиль) имеет две отличительные особенности:

Металлические формы могут применяться многократно;

Металлические формы обеспечивают интенсивный теплоотвод и высокую скорость охлаждения расплавленного металла.

Последнее обстоятельство снижает жидкотекучесть металла и не позволяет получать тонкостенные заготовки. Но это же свойство играет положительную роль, способствуя образованию более прочной мелкозернистой структуры металла

Литьё под давлением позволяет ускорить заполнение металлической формы и получать сложные точные отливки с тонкими стенками (до 1 мм) из цветных сплавов.

Центробежное литьё применяется для получения заготовок типа тел вращения: труб, гильз, цилиндров и т.п. Как и литьё под давлением, обеспечивает быстрое заполнение металлической формы и получение плотной (без раковин и пор) отливки, но это создаётся за счёт «утяжеления» металла центробежными силами. Отрицательным качеством центробежного литья является повышение ликвации сплавов под действием центробежных сил: более тяжёлые компоненты сплава перемещаются на периферийные слои заготовки.

· Поковки и штампованные заготовки

Такие заготовки применяют в следующих случаях

1) Для изготовления заготовок с большим перепадом сечений (ступенчатых и коленчатых валов, рычагов и т.п.

2) При больших габаритах заготовки, превышающих размеры прокаты.

3) Для придания высоких механических свойств особо ответственным деталям.

Ковка является универсальным методом производства заготовок массой от 10 г до 350 т. При ковке формообразование производится последовательным деформированием отдельных участков заготовки, что позволяет получать крупногабаритные заготовки. В основном она применяется в единичном производстве из-за низкой производительности и невысокой точности заготовок.

Для повышения точности и качества поверхностей поковок применяют ковку в подкладных штампах.

В серийном и массовом производстве применяют горячую объёмную штамповку. Штамповка гораздо производительнее свободной ковки. Штампованные заготовки значительно точнее, имеют более качественные поверхности, однако для их изготовления требуются сложные дорогостоящие штампы. Штамповку выполняют на молотах, прессах, горизонтально-ковочных машинах (ГКМ) и другом оборудовании. Масса штампованных заготовок от 0,5 до 30 кг. Штамповка бывает в открытых и закрытых штампах. Перспективны штамповка выдавливанием и холодная объёмная штамповка.

· Комбинированные методы

Комбинированные методы применяют для изготовления крупных и сложных заготовок. Конструкцию таких заготовок расчленяют на простые элементы, которые отливают, штампуют, вырезают из проката, а затем соединяют сваркой в единую заготовку. Иногда элементы заготовок перед сваркой предварительно обрабатывают. Вместо сварки может применяться частичная заливка предварительно обработанных элементов, полученных другими способами. В комбинированных заготовках можно применять различные материалы для получения отдельных элементов, обеспечивая их особые качества.

· Метод порошковой металлургии.

Полуфабрикатом для получения заготовок являются мелкодисперсные порошки исходных материалов. Заготовку прессуют из порошка в пресс-форме и спекают в монолит термообработкой. В состав шихты для спекания можно включать порошки твёрдых тугоплавких материалов и получать псевдосплавы с уникальными свойствами, например, медь-вольфрам, карбид вольфрама - кобальт (инструментальный твёрдый сплав) и т.п. Метод порошковой металлургии позволяет получать также пористые материалы для подшипников. Этим методом можно получать заготовки с точностью 7 квалитета без термообработки. Однако высокая стоимость оснастки делает метод эффективным только при очень больших объёмах выпуска.

Перед поступлением на обработку резанием исходные заготовки подвергают очистке, правке и термической обработке в зависимости от методов их изготовления и предъявляемых, требований. Отливки очищают от формовочной земли и стержней, затем удаляют литники, выпоры, отрезают прибыли, зачищаются заусенцы и случайные приливы. Очистку производят на стационарных и переносных шлифовально-обдирочных станках, зубилами, стальными щетками. Для механизации процесса очистки применяют дробеструйные установки, вращающиеся (галтовочные) барабаны. Заготовка, полученная горячей штамповкой, в месте разъема штампа обычно имеет облой, который обрезают или вырубают в штампах на обрезных кривошипных прессах. После обрезки производят термическую обработку и правку в горячем или холодном состоянии. Термическая обработка с целью получения заданных микроструктуры и механических свойств, включает нормализацию, улучшение и другие процессы.

Штамповки очищают от окалины и заусенцев дробеструйной обработкой, травлением, галтовкой во вращающихся барабанах. Для получения точных размеров некоторые штампованные заготовки проходят калибровку и чеканку в холодном или горячем состоянии. Перед этой операцией производят отжиг или нормализацию и очистку от окалины. На чеканку дается припуск от 0,2 до 0,8 мм на сторону в зависимости от площади чеканки. Длинные заготовки из проката правят вручную, на прессах или на специальных многороликовых правильно-калибровочных станках за 1-2 хода.

Подробности Машиностроение и материалообработка1. На какие стадии подразделяют металлургическое производство?

1. На две основные и две вспомогательные;2. На две основные и одну вспомогательную;

3. На две основные;

4. На одну основную и одну вспомогательную;

5. На три основные.

2. Придание слитку или заготовке необходимой формы и размеров в пластическом состоянии при практически неизменном химическом составе обрабатываемого материала обеспечивается?

1. В процессе проведения обработки металлов давлением с последующей термической обработкой;2. В процессе проведения термической обработки;

3. В процессе проведения механической обработки;

4. В процессе проведения обработки металлов давлением;

5. В процессе проведения обработки металлов давлением с последующей механической обработкой.

3. К различным видам обработки металлов давлением в пластическом состоянии относятся?

1. Прокатка, волочение, прессование;2. Прокатка, волочение, прессование, ковка, штамповка;

3. Горячая прокатка, холодная прокатка, прессование; волочение;

4. Прокатка, волочение, прессование, ковка, штамповка, термообработка;

5. Прессование и волочение.

4. Как называется обработка металлов давлением, заключающаяся в протягивании прутка через отверстие выходные размеры которого меньше, чем исходное сечение прутка?

1. Прокатка;2. Волочение;

3. Прессование;

4. Ковка;

5. Штамповка.

5. Как называется обработка металлов давлением, заключающаяся ввыдавливании металла, помещенного в замкнутую полость контейнера, через отверстие матрицы?

1. Прокатка;2. Волочение;

3. Прессование;

4. Ковка;

5. Штамповка.

6. Что представляет собой термическая обработка изделий из черных и цветных металлов и сплавов?

1. Нагрев изделий до определенной температуры, выдержка при этой температуре и последующее охлаждение с постоянной скоростью с целью изменения структуры, а следовательно и свойств стали;2. Нагрев изделий до температуры выше точки АС3и последующее охлаждение с различной скоростью с целью изменения структуры, а следовательно и свойств стали;

3. Нагрев изделий до температуры выше точки АС3, выдержка при этой температуре и последующее охлаждение с целью изменения структуры, а следовательно и свойств стали;

4. Нагрев изделий до температуры ниже точки АС3, выдержка при этой температуре и последующее охлаждение с различной скоростью с целью изменения структуры, а следовательно и свойств стали;

5. Нагрев изделий до определенной температуры, выдержка при этой температуре и последующее охлаждение с различной скоростью с целью изменения структуры, а следовательно и свойств стали.

7. В каких случаях на заводах применяют термическую обработку при производстве изделий из черных и цветных металлов и сплавов?

1. Для понижения твердости и повышения пластичности металлов;2. Для предания изделию нужного комплекса свойств;

3. Для улучшения технологических свойств металла;

4. Для понижения твердости и повышения пластичности металлов; для улучшения технологических свойств металла; для предания изделию нужного комплекса свойств.

5. Для повышения твердости и понижения пластичности металлов; для улучшения технологических свойств металла; для предания изделию нужного комплекса свойств.

8. В чем заключается особенность термообработки?

1. В изменении структуры, а, следовательно, и свойств в нужном направлении, без изменения формы и геометрических размеров изделий;2. В изменении структуры и геометрических размеров изделий;

3. В изменении геометрических размеров в нужном направлении;

4. В изменении свойств в нужном направлении, с изменением формы и геометрических размеров изделий;

5. В изменении структуры, а, следовательно, и свойств в нужном направлении, с изменением формы и геометрических размеров изделий.

9. Какими параметрами характеризуется режим любого процесса термообработки?

1. Температурой нагрева и скоростью охлаждения;2. Температурой нагрева, временем выдержки и скоростью охлаждения;

3. Температурой нагрева, временем выдержки и скоростью нагрева;

4. Температурой нагрева, временем выдержки, скоростью нагрева и охлаждения;

5. Температурой нагрева и скоростью нагрева и охлаждения.

10. Какие существуют основные виды термической обработки, различно изменяющие структуру и свойства стали и назначаемые в зависимости от требований, предъявляемым к полуфабрикатам и готовым изделиям?

1. Отжиг, нормализация, закалка, старение;2. Рекристаллизационный отжиг, нормализация, закалка, отпуск;

3. Отжиг, нормализация, закалка, отпуск;

4. Отжиг, нормализация, старение, отпуск;

5. Гомогенизированный отжиг, закалка, патентирование, отпуск;

11. На сколько основных групп можно разделить весь сортамент прокатной продукции?

1. На 1 (прокат);2. На 2 (сортовая сталь, листовая сталь);

3. На 3 (сортовая сталь, листовая сталь, трубы);

4. На 4 (слитки, фасонные профили, листовая сталь, трубы);

5. На 5 (сортовая сталь, фасонные профили общего или массового назначения, фасонные профили специального назначения, листовая сталь, трубы).

12. Что понимают под профилем прокатного изделия?

1. Геометрическую форму продольного сечения раската, выходящего из черновой клети прокатного стана;2. Геометрическую форму продольного сечения раската, выходящего из чистовой клети прокатного стана;

3. Геометрическую форму поперечного сечения раската, выходящего из черновой клети прокатного стана;

4. Геометрическую форму поперечного сечения раската, выходящего из чистовой клети прокатного стана;

5. Вид проката.

13. Как называется комплекс технологических машин-орудий, обеспечивающих производство изделий, из черных и цветных металлов и сплавов прокаткой?

1. Основным прокатным оборудованием;2. Главной линией прокатного стана;

3. Прокатным станом;

4. Вспомогательным прокатным оборудованием;

5. Прокатным оборудованием.

14. Какой признак лежит в основе классификации прокатных станов по назначению?

1. Вид прокатных изделий;2. Длина бочки рабочих валков;

3. Конструкция прокатных станов;

4. Расположение рабочих клетей;

5. Количество валков в рабочей клети.

15. Какие типы прокатных станов относятся к прокатным станам для производства готового проката?

1. Блюминги и слябинги, заготовочные станы;2. Блюминги и слябинги, рельсобалочные станы, сортовые станы, листопрокатные станы, трубные станы;

3. Рельсобалочные станы, сортовые станы, волочильные станы, листопрокатные станы, трубные станы, станы специальной конструкции;

4. Рельсобалочные станы, сортовые станы, волочильные станы, проволочные станы, листопрокатные станы, трубные станы, станы специальной конструкции;

5. Рельсобалочные станы, сортовые станы, проволочные станы, листопрокатные станы, трубные станы, станы специальной конструкции.

16. Что является исходным материалом при производстве блюмов и слябов?

1. Катанка;2. Сутунка;

3. Слитки;

4. Горячекатаные листы;

5. Литые, кованные и прессованные заготовки.

17. Из каких операций состоит технологический процесс производства блюмов и слябов?

1. Нагрев слитков в рекуперативных колодцах → прокатка на блюмингах и слябингах → резка раската на мерные длины → охлаждение → удаление поверхностных дефектов;2. Нагрев слитков в колпаковых печах → прокатка на блюмингах и слябингах → резка раската на мерные длины → охлаждение → травление;

3. Термообработка слитков → прокатка на блюмингах и слябингах → резка раската на мерные длины → охлаждение → удаление поверхностных дефектов;

4. Нагрев слитков в рекуперативных колодцах → прокатка на блюмингах и слябингах → термообработка → охлаждение → травление;

5. Нагрев слитков в колпаковых печах → прокатка на блюмингах и слябингах → термообработка → охлаждение → травление.

18. Что является исходным материалом при производстве железнодорожных рельсов, двутавровых балок, швеллеров?

1. Слитки и разрезанная фасонная заготовка;2. Слябы и разрезанная фасонная заготовка;

3. Блюмы и разрезанная фасонная заготовка;

4. Блюмы и слябы;

5. Слитки.

19. Какое оборудование применяют при производстве железнодорожных рельс, двутавровых балок, швеллеров, углового профиля?

1. Штрипсовые станы;2. Проволочные станы;

3. Рельсошвеллерные станы;

4. Рельсопрофильные станы;

5. Рельсобалочные станы.

20. Какая из технологическим схем соответствует технологической схеме производства железнодорожных рельс?

1. Нагрев слябов → прокатка на рельсобалочном стане → резка на мерные длины пилами → клеймение → загибка рельса на подошву → охлаждение на холодильниках → противофлакенная обработка → термообработка → правка → механическая обработка → осмотр и контрольные испытания;2. Нагрев слябов → прокатка на рельсошвеллерном стане → резка на мерные длины пилами → клеймение → загибка рельса на подошву → охлаждение на холодильниках → противофлакенная обработка → термообработка → правка → механическая обработка → осмотр и контрольные испытания;

3. Нагрев блюмов → прокатка на рельсопрофильном стане → резка на мерные длины пилами → клеймение → загибка рельса на подошву → охлаждение на холодильниках → противофлакенная обработка → термообработка → правка → механическая обработка → осмотр и контрольные испытания;

4. Нагрев блюмов → прокатка на рельсобалочном стане → резка на мерные длины пилами → клеймение → загибка рельса на подошву → охлаждение на холодильниках → противофлакенная обработка → термообработка → правка → механическая обработка → осмотр и контрольные испытания;

5. Нагрев блюмов → прокатка на рельсошвеллерном стане → резка на мерные длины пилами → клеймение → загибка рельса на подошву → охлаждение на холодильниках → противофлакенная обработка → термообработка → правка → механическая обработка → осмотр и контрольные испытания;

21. Какой вид термической обработки применяют для улучшения механических свойств железнодорожных рельс?

1. Нормализация и сорбитизация (закалка с последующим отпуском);2. Рекрестализационный отжиг;

3. Патентирование;

4. Полный отжиг;

5. Отпуск.

22. Какие изделия прокатного производства относятся к сортовому прокату?

1. Рельсы и балки, катанка диаметром от 10 до 15 мм, крупно-, средне- и мелкосортный прокат;2. Рельсы и балки, швеллера, крупно-, средне- и мелкосортный прокат;

3. Крупно-, средне- и мелкосортный прокат и катанка диаметром от 10 до 15 мм;

4. Крупно-, средне- и мелкосортный прокат и катанка диаметром от 5,5 до 9 мм;

5. Колеса и бандажи, трубы, рельсы и балки, катанка от 5,5 до 9 мм, шары.

23. Что является исходным материалом при производстве сортового металла?

1. Слябы и заготовки, получаемые прокаткой и на машинах непрерывной разливки стали;2. Блюмы и заготовки, получаемые прокаткой и на машинах непрерывной разливки стали;

3. Слитки и заготовки, получаемые прокаткой и на машинах непрерывной разливки стали;

4. Блюмы и слябы;

5. Катанка диаметром от 5,5 до 9 мм.

24. Какое оборудование применяют для производства сортового металла - катанки диаметром от 5,5 до 9 мм?

1. Штрипсовые станы;2. Рельсобалочные станы;

3. Волочильные станы;

4. Проволочные станы;

5. Сортовые станы.

25. Какие виды прокатных изделий изготавливают на штрипсовых станах?

1. Полосовой прокат толщиной 1,7÷15 и шириной 30÷400 мм и лента толщиной 1,5÷ 3,5 и шириной 20÷500 мм;2. Сортовой прокат;

3. Рельсы и балки;

4. Катанка;

5. Сортовой прокат толщиной 1,7÷15 и шириной 30÷400 мм и лента толщиной 1,5÷ 3,5 и шириной 20÷500 мм.

26. Что является исходным материалом при производстве горячекатаной листовой стали?

1. Слитки;2. Слябы;

3. Блюмы;

4. Слитки, в ряде случаев применяются слябы и блюмы;

5. Слябы, в ряде случаев применяются слитки.

27. Какая из перечисленных технологических схем соответствует схеме горячей прокатки толстолистовой стали, если исходным полупродуктом стана являются слитки?

1. Подготовка к нагреву → нагрев → прокатка на подкат определенной толщины и ширины → нагрев подката →прокатка на лист окончательных размеров →отделка листа;2. Подготовка к нагреву → нагрев → прокатка на лист определенной ширины и толщины →отделка листа;

28. Какая из перечисленных технологических схем соответствует схеме горячей прокатки толстолистовой стали, если исходным полупродуктом стана являются слябы?

1. Подготовка к нагреву → нагрев → прокатка на подкат определенной толщины и ширины → нагрев подката →прокатка на лист окончательных размеров →отделка листа;2. Подготовка к нагреву → нагрев → прокатка на лист определенной ширины и толщины →отделка листа;

3. Термообработка → прокатка на подкат определенной толщины и ширины → нагрев подката →прокатка на лист окончательных размеров →отделка листа;

4. Прокатка на подкат определенной толщины и ширины → нагрев подката →прокатка на лист окончательных размеров →отделка листа;

5. Прокатка на лист определенной ширины и толщины →отделка листа.

29. Какие подготовительные операции проходят слябы и слитки перед нагревом и последующей прокаткой?

1. Травление и правка;2. Удаление окалины с поверхности слябов и слитков в вертикальной клети, в черновом и чистовом окалиноломателях;

3. Травление, промывка, сушка и промасливание поверхности слябов и слитков;

4. Удаление дефектов с поверхности слябов и слитков, удаление прибыльной части и усадочной раковины слитка;

5. Удаление дефектов с поверхности слябов и слитков с помощью огневой пневматической зачистки или наждачной зачистки.

30. Какое оборудование применяют для нагрева слябов и слитков перед прокаткой?

1. Методические печи;2. Нагревательные колодцы;

3. Колпаковые печи;

4. Методические печи используют для нагрева слябов и слитков сравнительно небольшой массы, нагревательные колодцы – для нагрева слитков больших размеров и массы;

5. Методические печи используют для нагрева слябов больших размеров и массы, нагревательные колодцы – для нагрева слябов и слитков сравнительно небольшой массы.

31. Какие изделия относятся к группе листового проката, получаемого горячей обработкой металла давлением?

1. Слябы и блюмы;2. Сортовой прокат;

3. Бесшовные трубы;

4. Толстые листы толщиной менее 4 мм и тонкие листы толщиной от 4÷160 мм;

5. Толстые листы толщиной от 4÷160 мм и тонкие листы толщиной менее 4 мм;

32. Какое оборудование применяют в цехах горячей прокатки, при производстве толстолистовой стали?

1. Двухклетевые станы;2. Раскатные станы;

3. Пилигримовые станы;

4. Автоматические станы;

5. Прессы.

33. Какое оборудование применяют в цехах горячей прокатки, при производстве тонколистовой стали?

1. Раскатные станы;2. Непрерывные широкополосные станы;

3. Пилигримовые станы;

4. Автоматические станы;

5. Прессы.

34. Как определить по диаграмме состояния «железо - углерод» максимальную температуру нагрева стали перед прокаткой, во избежание появления таких явлений, как пережог, перегрев, вскрытие подкорковых пузырей?

1. Максимальная температура нагрева стали принимается ниже линии ликвидус на 100-200˚С;2. Максимальная температура нагрева стали принимается выше линии ликвидус на 100-200˚С;

3. Максимальная температура нагрева стали принимается ниже линии солидус на 100-200˚С;

4. Максимальная температура нагрева стали принимается выше линии солидус на 100-200˚С;

5. По диаграмме состояния «железо - углерод» невозможно определить максимальную температуру нагрева стали.

35. Какая из перечисленных схем прокатки является наиболее распространенной при прокатке толстолистовой стали на современных одно- и двухклетевых станах?

1. Вдоль;2. Поперек;

3. Поперек – вдоль;

4. На угол – поперек – вдоль;

5. Вдоль – поперек – вдоль.

36. К чему может привести неверно выбранные температуры и режимы нагрева сталей перед прокаткой?

1. К перегреву, вскрытию подкорковых пузырей, пережогу стали;2. К неудовлетворительным механическим свойствам и технологическим характеристикам листов;

3. К неточности размеров и волнистости листов;

4. К появлению разнотолщинности и дефектов на поверхности листов;

5. Температура и режим нагрева не влияют на процесс прокатки сталей и на качество готовых листов.

37. С какой целью при горячей прокатке листов у рабочих клетей с горизонтальным расположением валков устанавливают эджерные клети (клети с вертикальными валками)?

1. Для выравнивания передних кромок листа и точных размеров по длине;2. Для выравнивания боковых кромок листа и точных размеров по толщине;

3. Для выравнивания боковых кромок листа и точных размеров по ширине;

4. Для выравнивания боковых кромок листа и точных размеров по длине;

5. Для придания точных размеров листу по ширине, толщине и длине.

38. С какой целью листовая сталь после горячей прокатки подвергается правке?

1. Для придания листовому прокату определенной длины;2. Для придания листовому прокату определенной ширины;

3. Для придания листовому прокату определенных размеров и формы;

4. Для придания листовому прокату ровной поверхности;

5. Для придания листовому прокату определенных механических свойств.

39. Какой вид термической обработки широко применяется в цехах горячей прокатки толстых листов, для снятия наклепа и повышения пластичности стали?

1. Рекрестализационный отжиг;2. Нормализация;

3. Патентирование;

4. Отпуск;

5. Закалка.

40. Назовите основные пороки горячекатаной листовой стали?

1. Неудовлетворительные механические свойства и поверхностные дефекты;2. Низкие механические свойства и технологические характеристики, неточность размеров, волнистость и поверхностные дефекты;

3. Высокие механические свойства технологические характеристики, неточность размеров, волнистость и поверхностные дефекты;

4. Неточность размеров, волнистость и поверхностные дефекты;

5. Неудовлетворительные механические свойства, неточность размеров, волнистость и поверхностные дефекты.

41. Что является исходным материалом при производстве холоднокатаных листов?

1. Горячекатаные листы толщиной от 1,5 до 5,0 мм;2. Слитки;

3. Катанная и прессованная заготовки;

4. Горячекатаные листы толщиной от 4 до 160 мм;

5. Слитки и горячекатаные листы толщиной от 1,5 до 5,0 мм.

42. Какие способы применяются для очистки поверхности горячекатаных листов от окалины в цехах холодной прокатки?

1. Механический способ;2. Химический способ;

3. Электролитический способ;

4. Механический и химический способы;

5. В зависимости от химического состава исходного материала выбирают механический, химический и электрохимический способы очистки.

43. Растворы, каких кислот применяют при химическом способе очистки поверхности горячекатаных листов от окалины?

1. Растворы азотной или соляной кислот;2. Растворы серной или азотной кислот;

3. Растворы серной или соляной кислот;

4. Смесь растворов серной и соляной кислот;

5. Смесь растворов серной, азотной и соляной кислот.

44. В каких случаях в цехах холодной прокатки применяют дробеметную обработку?

1. Для очистки от окалины горячекатаных полос из углеродистых сталей;2. Для очистки от окалины горячекатаных полос из инструментальных сталей;

3. Для очистки от окалины горячекатаных полос из конструкционных сталей;

4. Для очистки от окалины горячекатаных полос из низкоуглеродистых сталей;

5. Для очистки от окалины горячекатаных полос из легированных сталей.

45. Что позволяет повысить производительность травильных агрегатов в цехах холодной прокатки?

1. Разрушение поверхностной окалины листа перед травильными ваннами в дрессировочных двух- или четырехвалковых клетях, с обжатием до 5%;2. Разрушение поверхностной окалины листа перед травильными ваннами чугунной или стальной дробью, ударяющейся о лист с большой скоростью;

3. Разрушение поверхностной окалины промывкой листа в ваннах с горячей водой;

4. Разрушение поверхностной окалины промывкой листа в струе холодной воды из шланга под давлением 0,7 МПа;

5. Разрушение поверхностной окалины промывкой листа первоначально в ваннах с горячей водой, а затем в струе холодной воды из шланга под давлением 0,7 МПа.

46. Какое оборудование применяют для холодной прокатки тонколистовой стали рулонным способом?

1. Непрерывные станы;2. Одноклетевые реверсивные станы;

3. Двухклетевые станы;

4. В зависимости от объема производства прокатку листов выполняют на непрерывных станах или на одноклетьевых реверсивных станах;

5. В зависимости от объема производства прокатку листов выполняют на непрерывных станах, на одноклетьевых реверсивных станах либо на двухклетьевых станах.

47. Укажите, какая из перечисленных технологическим схем соответствует схеме производства холоднокатаной тонколистовой стали рулонным способом?

1. Подготовка поверхности горячекатаных рулонов к прокатке → холодная прокатка → очистка поверхности рулонов холоднокатаной листовой стали от загрязнений → отжиг → дрессировка → дальнейшие операции связаны с назначением тонколистовой стали;2. Подготовка поверхности горячекатаных рулонов к прокатке → холодная прокатка → дрессировка → резка на мерные длины → сортировка → упаковка либо нанесение защитных покрытий и упаковка;

3. Подготовка поверхности горячекатаных рулонов к прокатке → холодная прокатка → отжиг → резка на мерные длины → сортировка → упаковка либо нанесение защитных покрытий и упаковка;

4. Холодная прокатка → отжиг → дрессировка → резка на мерные длины → сортировка → упаковка либо нанесение защитных покрытий и упаковка;

5. Холодная прокатка → резка на мерные длины → сортировка → упаковка либо нанесение защитных покрытий и упаковка;

48. Какие виды отделочных операций применяются в цехах холодной прокатки при производстве тонколистовой стали, не зависимо от ее назначения?

1. Травление, промывка, термообработка и шлифовка, упаковка;2. Термообработка, смотка в рулоны, упаковка;

3. Дрессировка, нанесение защитных покрытий, упаковка;

4. Травление, термообработка, дрессировка, нанесение защитных покрытий, смотка в рулоны, упаковка;

5. Очистка поверхности от загрязнений, термообработка, дрессировка, резка, сортировка, нанесение защитных покрытий, упаковка.

49. Какие виды защитных покрытий применяют при отделке тонких холоднокатаных листов?

1. Металлические покрытия (цинк, алюминий, олово);2. Неметаллические покрытия (пластмассы и лаки);

3. Металлические порошковые покрытия (цинк, алюминий, олово) и неметаллические покрытия (стекло, пластмасса, клей);

4. Металлические покрытия (цинк, алюминий, олово) и неметаллические покрытия (пластмассы и лаки);

5. Неметаллические покрытия из жидкого стекла и поливинилхлорида.

50. В чем заключается особенность технологического процесса производства холоднокатаных листов трансформаторной стали?

1. Холодная прокатка листов трансформаторной стали происходит в два передела с промежуточным отжигом;2. Холодная прокатка листов трансформаторной стали происходит в два передела с промежуточным травлением;

3. Холодная прокатка листов трансформаторной стали происходит в три передела с двумя промежуточными отжигами;

4. Холодная прокатка листов трансформаторной стали происходит в три передела с двумя промежуточными травлениями и одним отжигом;

5. Холодная прокатка листов трансформаторной стали происходит по той же технологической схеме, что и холодная прокатка тонколистовой углеродистой стали.

51. Какому виду термической обработки подвергается углеродистая сталь после холодной прокатки?

1. Полному отжигу при температурах 720-750˚С;2. Полному отжигу при температурах 1000-1200˚С;

3. Нормализационному отжигу при температурах 700-850˚С;

4. Рекристаллизационному отжигу при температурах 720-750˚С;

5. Рекристаллизационному отжигу при температурах 1000-1200˚С.

52. Какое оборудование применяется для проведения рекристаллизационного отжига холоднодеформированной углеродистой стали?

1. Колпаковые печи;2. Непрерывные агрегаты с протяжными печами;

3. Колпаковые печи и непрерывные агрегаты с протяжными печами;

4. Колпаковые печи и проходные агрегаты с методическими печами;