Самому сделать гибкую слюду. Нагревательный элемент для паяльника своими руками. Замазка для укрепления железной арматуры в камне

То это может быть интересно. Умение изменить напряжение питания у паяльника рассчитанного на 220 В кроме всего прочего позволяет вернуть в строй уже перегоревший. И использовать его в дальнейшем например с импульсным блоком питания от импортного телевизора, который на выходе даёт ровно половину сетевого. Сведение этих двух изделий вместе и даёт в результате промежуточный вариант между паяльником с регулятором и полноценной паяльной станцией. Это под силу любому радиолюбителю. Как это сделать покажу на примере изменения напряжения питания паяльника китайского производства, который не вызывал доверия для использования без доработки.

Разбираем паяльник

Для разборки паяльника было необходимо полностью вывернуть два винта соединяющих защитный кожух с нагревательным элементом и держащих жало, и три самореза крепящих рабочую часть к ручке. С проводов сдвинуть изоляцию и раскрутить соединительные скрутки.

Слюда со спиралью паяльника

Внутри защитного кожуха нагревательный элемент. Им и предстоит заняться. Необходимо произвести изменение в количестве намотанного нихромового провода - изменить сопротивление нагревательного элемента. Сейчас оно составляет 1800 Ом, нужно 400 Ом. Почему именно столько? Работающий в настоящее время с ИБП, паяльник имеет сопротивление 347 Ом, его мощность от 19 до 28 Вт, второй есть желание сделать менее мощным вот и добавил Ом.

Перемотка паяльника

Намотка жала паяльника

В нагреватель вновь вставляется жало, зажимается винтами и в патрон дрели. Если разборку и отмотку излишнего нихрома производить, держа нагревательный элемент в руках, то всё будет гораздо сложнее. Убирается увязочная проволока.

Снимаются освобождённые обёртки стеклоткани и слюды. В слюде со стороны жала есть прорезь, куда вставлен проводник, идущий от нихрома к сетевому проводу - поэтому не разматывается, а снимается с него ослабленная слюдяная обёртка. Слюда материал весьма хрупкий. Отсоединяется примотанный к проводнику конец нихромовой проволоки. Его толщина чуть более 4-х микрон.

Нихром сматывать в обязательном порядке на что-то круглое, идеальный вариант - катушка для ниток. Открутил - подмотал и так до конца. Отсоединять второй конец нихромовой проволоки не нужно.

Сопротивление паяльника провода

Теперь нужно намотать длину в 400 Ом, а в сантиметрах это будет примерно 70 (общая длина нихромовой проволоки 300 см это 1800 Ом, отсюда 400 Ом будет 66,66см). На длине 70 см ставится фиксатор (прищепка) и в висячем положении катушки, слегка направляя пальцами, производится намотка с интервалом, обеспечивающим её окончание у первого проводника. Норма попыток не ограничена, главное не порвать нихром. По окончанию намотки необходим контрольный замер сопротивления.

Как только получилось намотать необходимое количества нихрома, отрезаем проволоку с припуском в 1 - 2 см и приматываем к проводнику. Надеваем слюдяную обмотку, пропуская проводник в имеющуюся в ней прорезь и прижимаем к ней (естественно по верх неё).

Сверху устанавливаем обмотку из стеклоткани и уплотнив прижатием, наматываем увязочную проволоку. Нагревательный элемент рассчитанный на питание напряжением 85 - 106 В собран.

Сборка паяльника

Так как рабочая часть крепилась ранее к ручке невразумительно корявыми и короткими саморезами пришлось их заменить. Для этого в местах крепления на ручке были углублены отверстия под новые саморезы.

Перед тем как произвести соединение сетевого провода с проводниками идущими на нихромовый нагреватель на него был установлен и отрегулирован пластмассовый фиксатор.

Кожух нагревательного элемента заканчивается своего рода радиатором охлаждения, через отверстия в нём и крепится к ручке. Вот для увеличения эффекта охлаждения и был увеличен зазор между ним и ручкой при помощи металлических шайб.

Испытания

Потребление тока паяльника 190 мА

ИБП с которым будет работать паяльник на выходе под нагрузкой даёт от 85 до 106 В. Токопотребление 190 мА, это на минимуме напряжения. Мощность 16 Вт.

Потребление тока паяльника 240 мА

На максимуме напряжения токопотребление 260 мА. Мощность 26 Вт. Желаемое получено.

Скорость нагрева

В заключении тест на продолжительность нагрева. До 257 градусов за 2 минуты 20 секунд. Прекрасный результат, если принять во внимание, что от сети с напряжением 225 В он он нагревался до 250 градусов за 5 с половиной минут.

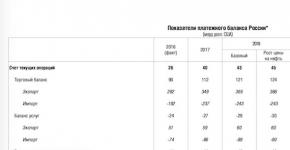

Таблица. Зависимость сопротивлении нагревательного элемента от мощности и напряжения паяльника

И вот таблица, которая поможет сориентироваться в необходимом сопротивлении нагревательного элемента в зависимости от желаемой мощности и имеющегося в наличии напряжения питания. Автор - Babay iz Barnaula.

Пресс-машину устанавливают на деревянное основание 8.

Примечания: 1. При любой обработке пластмасс и особенно после их резания (сверления, токарной обработки и т. п.) необходимо кипячением в воде (более часа) снять остаточные напряжения. В противном случае деталь может растрескаться в местах обработки

и расколоться.

2. При использовании в качестве сырья чулок из капрона, нейлона и т. п. надо удалить все швы, срезать носок и пятку, так как

они делаются из других материалов.

3. При использовании капроновых тканей нельзя использовать такие, у которых основа изготовлена из хлопчатобумажной или другой нитки.

Для получения различных декоративных окантовок необходимо изготовить фильеры 9 нужной конфигурации. Фильер навинчивается на литник. При выдавливании масса приобретает профиль отверстия фильера; по выходе из фильера масса должна быть охлаждена в

холодной воде.

Необходимо отметить, что при помощи данной пресс-машины (с применением фильеров) можно изготовить и изоляционные прокладки из полихлорвинила (изоляционные окантовки для металлостеклянных телевизионных трубок и т. п.). Температура размягчения полихлорвинила 80-100° С; при использовании других, не указанных здесь материалов, для определения температуры размягчения надо пользоваться данными табл.17, помня, что там даны температуры начала размягчения.

Слюда. Слюда представляет собой негорючий, слоистый минерал с высокими диэлектрическими параметрами.

Есть две разновидности природной слюды: муска-

внт-с высокими электрическими данными и флогопит-с пониженными электрическими данными. Первая применяется в основном в радиотехнике, вторая-в электротехнике .

Ряд материалов, основой которых служит слюда, также применяются как термо - и электроизоляционные материалы. Размолотая слюда-миканитовая пыль- служит в огнеупорных замазках наполнителем.

Разновидности слюды и некоторые материалы на ее основе приведены в табл. 20.

Таблица 20

Наиболее часто встречаются следующие марки слюды:

СО-слюда образцовая (мускавит);

СФ-слюда фильтровая (мускавит);

СНЧ-слюда низкочастотная (мускавит);

СВЧ-слюда высокочастотная (мускавит);

СЗ - слюда защитная (мускавит и твердый флогопит).

Примечание. При изготовлении и ремонте различного оборудования, и особенно паяльников, иногда бывает необходимо изогнуть слюду с малыми радиусами изгиба. Чтобы при этом слюда не крошилась и не ломалась, ее необходимо предварительно прокалить до светло-желтого цвета. Слюда становится более эластичной и изгибается, не трескаясь и не ломаясь.

Резина. Резина - эластичный изоляционный материал, обладающий невысокими электрическими данными. Обычная резина, которую выпускает промышленность, имеет три разновидности: мягкая, средней твердости и твердая. Кроме указания твердости, иногда на резине стоят буквы: А-малонабухающая в бензине;

Б - набухающая в бензине. Большинство амортизаторов и амортизационных прокладок радиолюбители де-

лают из резины, хотя в последнее время для этих целей стали применять и некоторые пластики.

Мягкая листовая резина идет на изготовление пас-сиков для любительских магнитофонов.

Микропористая резина применяется для различных звукопоглощающих покрытий (например, при создании высококачественных звуковых агрегатов).

Бумага. Бумага - наиболее дешевый изоляционный материал, имеет невысокие электрические данные, но после соответствующей обработки (пропитки) может соперничать с лучшими изоляционными материалами. Применяется в основном при изготовлении постоянных конденсаторов и обмоток трансформаторов.

Картон идет на изготовление изоляционных прокладок, каркасов катушек трансформаторов и т. п.

Данные некоторых бумаг и картонов даны в табл. 21.

Таблица 21

Ткани. Широко применяются для декоративных отделок готовой аппаратуры. В сочетании с изоляционными лаками и смолами являются основой некоторых изоляционных материалов.

Данные некоторых тканевых изделий даны в табл. 22. Таблица 22

DIV_ADBLOCK1618">

Стекло. Основным материалом для различных шкал, защитных стекол приборов, изготовления оптики, зеркал и т. д. служит стекло. Основные виды обработки стекла - резка, сверление и склеивание.

Резка стекла алмазом или стеклорезом проста и не требует особого объяснения. Но иногда возникает необходимость вырезать стекло сложной конфигурации. Для этого на стекло наносят рисунок нужной формы, но так, чтобы одна сторона этого рисунка приходилась на край заготовки." На этом месте делают запил трехгранным личным напильником. Раскаленным острым предметом (прибор для выжигания по дереву с полным накалом или паяльник для пайки твердыми припоями, описанный в одном из последующих разделов) медленно обводят нарисованный контур. Под раскаленным предметом будет непрерывно образовываться трещина, заметная невооруженным глазом. Далее лишнее стекло небольшими участками обламывают (лучше в воде). Готовую деталь кипятят в воде в течение часа.

По желанию края можно опилить некрупным абразивным бруском.

Отверстия в с т е кл е. Отверстия в стекле моЖ-но сделать одним из нижеприведенных способов.

1-й способ. Отверстие в стекле сверлится обычным сверлом без большого нажима. Стекло должно лежать на твердой и ровной поверхности. Сверление производить только через кондуктор (кусок металлического листа 5-8 мм с отверстием, равным диаметру толщины сверла), плотно прижатый к стеклу.

При сверлении место будущего отверстия непрерывно смачивать следующим составом (в весовых частях):

Камфора - 8;

скипидар - 12;

2-й способ. Сверление производится плоским сверлом (заточенным лопаточкой) также через кондуктор. Сверло должно вращаться попеременно то в одну, то в

другую сторону.

Эмульсией в этом случае служит силикатный клей (жидкое стекло); эмульсия меняется каждый раз, как только она помутнеет.

3-й сп-особ. Сверлом может быть подходящая по диаметру медная (хуже латунная) трубка; кондуктор

здесь также необходим.

На место будущего отверстия наносятся несколько капель силикатного клея с наждачным порошком (луч-

ше корундовым № 000-240); при сверлении данная смесь непрерывно обновляется.

Отверстия в относительно толстом стекле (более 4 мм ) сверлятся медной трубкой, слегка расширенной на конце (кернером или другим подходящим инструментом), что облегчает процесс сверления на окончательной стадии и уменьшает вероятность повреждения стекла.

Склейка оптического стекла.

Оптическое стекло клеится специальными клеями высокой прозрачности, такими, как пихтовый бальзам и бальзамин.

Стекло перед склейкой тщательно обезжиривают дихлорэтаном или ацетоном и протирают чистой замшей. Клей наносят на обе склеиваемые детали, после чего их зажимают в струбцине. При этом надо следить, чтобы не было пузырьков воздуха в месте склейки.

К другим материалам стекло приклеивается различными клеями, цементами и замазками, рецепты которых приведены ниже,

IV. КЛЕИ, ПАСТЫ, ЗАМАЗКИ, ЛАКИ. РАЗБАВИТЕЛИ.

Клеи широко используются в радиолюбительской практике. Применение соответствующего клея в сочетании с правильно выдержанной технологией позволяет просто и надежно соединять металл со стеклом, резиной, склеивать пластмассу, фарфор и многое другое. Ниже приводятся наиболее распространенные клеи.

Крахмальный клейстер - это клей для бумаги; его

крахмал - 60-80 г/л;

бура - 25 г/л.

Крахмал растворяют в */5 части воды (холодной), тщательно размешивают, заваривают остальной водой (крутой кипяток) и, наконец, вводят в клейстер буру. Клейстер из муки -это клей для бумаги и картона;

его состав:

Мука - 200 г/л;

клей столярный (сухой) - 50 г/л.

Муку замешивают холодной водой до тестообразного состояния и заливают горячим столярным клеем (температура 80° С). Клей обязательно процедить.

Переплетный клей. К разведенному горячему столярному клею (прямо в водяной бане) добавляют Vao часть (от общего объема клея) глицерина.

Гуммиарабик-клей для бумаги и картона изготовляется из камеди (застывшего сока) некоторых плодо-

Пшеничную муку замешивают холодной водой до образования жидкого теста. В остальной воде (нагретой до 50° С) растворяют алюминиевые квасцы; в полученный раствор помещают тесто и кипятят до образования прозрачной сиропообразной массы.

Декстриновый клей - распространенный клей для бумаги. Рецепт приготовления прост: декстрин из расчета 400 г/л разводят холодной водой.

Клей для картона. В 100 в. ч. воды растворяют 9 в. ч. конторского (силикатного) клея, 6 в. ч. картофельной муки и 1 в. ч. сахара. Полученную кашицу необходимо подогреть до получения однообразной массы.

Фотоклей. Состав фотоклея:

крахмал - 60 г/л;

квасцы алюминиевые - 40 г/л;

мел (зубной порошок) - 40 г/л;

синька сухая - 1 г/л.

Крахмал заливают 10 в. ч. теплой воды, размешивают и доливают 30 в. ч. крутого кипятка. Отдельно растворяют квасцы в теплой (оставшейся) воде, раствор вливают в клейстер и хорошо размешивают. Через полчаса добавляют и клейстер мел (зубной порошок и синьку) и тщательно перемешивают.

Клей хранить в закрытой стеклянной посуде. Клей для наклеивания ткани, дерматина и кожи на древесину. Состав клея дан в весовых частях:

мука пшеничная - 40;

канифоль - 3;

квасцы алюминиевые- 1,5;

Все сухие компоненты смешивают, заливают водой и размешивают. Полученную тестообразную массу ставят на слабый огонь и помешивают до тех пор, пока масса не начнет густеть.

Склеивание производить горячим клеем.

Казеиновый клей. Склеивает бумагу, дерево, ткани. кожу и керамику. Казеин (порошок) разводят в холодной воде из расчета 250 г/л, подливая воду небольшими порциями и непрерывно помешивая клеевую массу.

Состав клея:

столярный клей - 200 г/л;

сахар -200 г/л;

известь гашеная - 70 г (л.

Растворяют в воде сахар, затем известь и нагревают на медленном огне до получения прозрачной жидкости. Полученный раствор отфильтровывают и опускают в него сухой столярный клей. В течение 24 час столярный клей набухает, а зате№ его распускают в клееварке.

В закрытой стеклянной посуде клей может храниться длительное время и не теряет склеивающей способности.

Клей для стекла. Распускают желатин в равном количестве (по весу) 5% раствора двухромовокислого калия (раствор готовится в затемненном помещении). Полученные клей нерастворим в горячей воде. Детали промазывают, затягивают струбциной (или крепко обматывают нитками) и ставят на 5^-8 час на свет.

Клеи для стекла и керамики.

1. Казеин, растворенный в жидком стекле (силикатный клей) консистенции сметаны.

2. Гипс, замешанный на яичном белке до консистенции сметаны.

3. Гипс, замоченный на сутки в. насыщенном растворе алюминиевых квасцов. После замачивания гипс сушат, размалывают и замешивают на воде до консистенции сметаны. Такой клей хорошо клеит керамику.

4. Сухой мелкоразмолотый мел (зубной порошок), разведенный в жидком стекле в соотношении Г: 4.

Универсальный цемеят. В зубопротезировании применяется так; называемый «цемент-фосфат»; он очень хорошо склеивает керамику, не боится горячей воды.

Разводится цемент следующим образом. В стеклянную посуду насыпают нужное количество цемента (порошка) и заливают разбавителем. Все тщательно перемешивают стеклянной палочкой и сразу же наносят на предварительно обезжиренные детали. Детали необходимо стянуть струбциной (или ниткой). Время высыхания 2 час.

Клеи для кожи.

1. Клей «Рапид»; его состав (в весовых частях):

целлулоид -15;

ацетон - 65;

растворитель РДВ (или № 000) -20.

2. Раствор натуральвого каучука (1-2 в. ч.) в сероуглероде (10 в. ч.) с добавлением небольшого количества скипидара.

5 Л . А. Ерлыкни 65

3. Столярный клей (костный) с добавлением в него танина до образования тянущихся нитей. Клеи резиновые.

1. Каучук натуральный (1 в. ч.), растворенный в бензине-растворителе (бензин «Галоша») или в авиационном бензине Б-15 в. ч.).

2. Высококачественный клей для резины; его состав дан в весовых частях):

сероуглерод - 10;

гуттаперча - 1,3;

графит - 10;

лак № 000 - 9.

Рубракс и битум № 3 расплавляют и к ним примешивают остальные компоненты. Полученную замазку тщательно перемешивают. Детали склеивать горячей замазкой.

Рубраксная замазка состоит из следующих компонентов (в весовых частях):

рубракс - 2;

лак № 000 - 2,5.

Рубракс расплавляют при температуре 120° Сив него добавляют мел и лак. Все тщательно перемешивают. Клеить горячей замазкой.

Паста для склеивания стекла с металлом. Данная паста довольно прочно скрепляет стекло с металлом. Жидкая консистенция пасты позволяет склеивать большие поверхности указанных материалов.

Состав пасты (в весовых частях):

окись меди - - 2;

наждачный порошок №60-2;

жидкое стекло - 6.

Все компоненты растирают до образования однородной пасты. Склеенные детали нагревают до 100° С и выдерживают при этой температуре 2 час, затем охлаждают до комнатной температуры. Через 12- 14 час паста полностью затвердевает.

Замазки «стекло - металл». Этот вид замазок отличается повышенной твердостью склеенного шва, могущего нести средние механические нагрузки.

Ниже приведены два рецепта замазки (в весовых частях).

1-й рецепт:

глет свинцовый - 2,5;

канифоль - 3,5.

Тщательно размолотые и высушенные компоненты смешать и развести натуральной олифой до густоты замазки.

2-й рецепт:

глет свинцовый - 7;

марганец борнокислый- 1;

канифоль - 20.

Все перемалывают, просушивают и смешивают с натуральной олифой до густоты замазки.

Паста для покрытия остеклованных сопротивлений.

При ремонте остеклованных сопротивлений и особенно при устройстве отводов необходимо восстановить покрытие сопротивления, в противном случае срок жизни сопротивления резко сокращается. Восстановить нарушенное покрытие сопротивления можно специальной пастой (рецепт которой приводится ниже).

Просушенный тальк (6 в. ч.) смешивают с жидким стеклом (силикатный клей), которого берут столько, чтобы получить массу консистенции сметаны (примерно 8-12 в. ч.).

Поврежденные участки покрытия промазывают пастой и сушат при комнатной температуре около часа. Затем сопротивление нагревают до 100-110° С и выдерживают при этой температуре 10-15 мин.

Магнезитовая замазка. Данная замазка применяется при склеивании керамических изделий и металла с керамическими деталями. Склеенный шов выдерживает большие нагрузки.

окись магния -4;

фарфоровая мука - 2;

раствор хлористого магния (уд. вес 1,25) - 5.

Окись магния прокаливают в течение часа при температуре 400-500° С. Фарфоровую муку подсушивают в течение 30 мин при температуре 100-120° С. Хлористый магний растворяют в воде из расчета две части хлористого магния на одну часть воды.

После этого окись магния и фарфоровую муку перемешивают, полученную смесь заливают раствором хлористого магния и замешивают до получения однородной массы.

Замазку применять немедленно после изготовления. Время полного высыхания - двое суток.

Примечание. Фарфоровую муку можно получить, если раскалить куски старой (битой) фарфоровой посуды и охладить их в воде, повторяя этот процесс несколько раз.

Глетглициновая замазка. Эта замазка (по применению и по качеству шва) подобна магнезитовой и широко применяется в промышленности для соединения керамических деталей между собой и с металлами.

Состав замазки (в весовых частях):

глицерин технический -1;

глет свинцовый - 8.

Глет просушивают в течение 2 час при температуре 230-250° С, растирают в ступке и малыми дозами (при перемешивании) подливают к нему глицерин. Замазку использовать сразу же после изготовления. Время высыхания замазки-одни сутки.

Примечание. Глет свинцовый можно приготовить из свинцового сурика. Для этого на 100 г сухого свинцового сурика необходимо взять 1 г газовой сажи, все тщательно перемешать и прокалить при температуре 450-550° С в течение часа.

Замазка для замазывания трещин в железных и чугунных отливках.

Состав замазки (в кг):

железные опилки - 1 нашатырь - 0,02 гашеная известь - 0,1 жидкое стекло - 0,1.

Сухие компоненты смешивают, заливают жидким стеклом и тщательно перемешивают до образования

однородной массы. Замазку применять немедленно после изготовления.

Замазка для укрепления железной арматуры в камне.

Состав замазки (в г):

железные опилки - 100;

нашатырь - 5;

уксус столовый - 40-60.

Смесь первых трех (сухих) компонентов развести столовым уксусом до нужной консистенции; полученную замазку немедленно использовать.

Замазка, устраняющая раскручивание гаек. В промышленной радиоаппаратуре широко применяется кон-тровочная замазка, которая с успехом заменяет различного рода контровочные шайбы.

Состав замазки (в %):

нитроэмаль ДМ- 75;

тальк - 25.

Замазка разводится до нужной консистенции ацетоном или растворителем РДВ.

§ 8. КРАСКИ, ЛАКИ, ЭМАЛИ, ГРУНТЫ И ШПАКЛЕВКИ

Для металлов краски, лаки и эмали служат как антикоррозийным, так и декоративным покрытием.

Детали из древесины ценных пород с красивой текстурой (цвет и рисунок) покрывают прозрачными лаками и политурами. Древесину менее ценных пород иногда покрывают непрозрачными (укрывистыми) лаками и красками.

Отделка древесины различными прозрачными покрытиями рассматривается в разделе V.

Грунтовка. Окраске металлов лаками и красками предшествует процесс грунтовки.

Грунтовка практически ничем не отличается от окраски. Грунт наносится на поверхность детали кистями средней жесткости (и очень редко пульверизаторами). После высыхания грунт выравнивается (шлифуется) шкурками № 000-180.

Необходимо отметить, что определенному родукра - i ски (лаку, эмали) соответствует определенный грунт. ^ Неправильное сочетание грунта и покрытия иногда при - 1 водит к тому, что краска (лак, эмаль) пузырится или после высыхания осыпается.

В приложении, данном в конце книги, приводится ряд наиболее употребляемых красок, лаков и эмалей. Там же приведены шпаклевки, грунты и, политуры, даны основные рекомендации по разжижению, режиму сушки, а также назначение покрытий и их свойства.

Шпаклевка. На загрунтованную поверхность детали наносится шпаклевочная масса при помощи шпателя. Шпатель - плоская лопаточка, изготовленная из металла, древесины или из жесткой резины.

Если на поверхности детали имеются различные неровности (трещины, сколы, раковины и т. п.), шпаклевку в этих местах наносят с небольшим превышением (запас на усадку при высыхании шпаклевки). Основной слой шпаклевки не должен превышать 0,2 мм .

После высыхания шпаклевку выравнивают шкурками № 80-100, постепенно уменьшая зерно шкурки. Плоские поверхности хорошо выравнивать плоским деревянным бруском; между шкуркой и бруском необходимо проложить слой ткани толщиной 2-3 мм.

Окраска. Окраска обычно производится в два слоя. Второй слой кладется ходами кисти, перпендикулярными ходам кисти при наложении первого слоя. Перед наложением второго слоя высушенный первый слой покрытия желательно выровнять шкуркой № 000-180.

Инструментом для окраски чаще всего служат мягкие кисти, но иногда применяют и пульверизаторы (распылители). Последние применяются при окраске крупных деталей нитрокрасками.

Давление воздуха при окраске деталей нитрокрасками должно быть 1-2,5 атм. При более густых консистенциях краски давление воздуха должно достигать 3-6 атм.

Как известно, единственным доступным высокотемпературным изоляционным материалом с высокой теплопроводностью является слюда. Решить же проблему крепления слюды к поверхности оправки мне "помог" обычный цанговый карандаш. Так что, мне оставалось только выбрать подходящий размер карандаша и извлечь из него трубку с прорезью.

Чтобы не помять тонкостенную трубку, при установке в патрон дрели, я подобрал стальной прутик подходящего диаметра и заглушил им край трубки.

Теперь можно смело наматывать катушку нагревательного элемента.

Думаю, вы уже догадались, что если в прорезь этой трубки вставить край слюдяной прокладки, то, при намотке, витки проволоки надёжно зафиксируют прокладку. После намотки же, нагревательный элемент можно будет легко снять с трубки, двигая вдоль прорези.

Вот так выглядит готовый нагревательный элемент, сделанный своими руками. Все тонкости этой технологии Вы можете увидеть в прилагающемся видеоролике.